Die Rissreparatur ist zu einem der heißesten Themen unserer Zeit geworden, weil gute, wiederaufbereitbare Zylinderköpfe für viele späte Motoren sehr teuer und schwer zu finden sind. Deshalb reparieren viele Motoreninstandsetzer jetzt Köpfe, die sie noch vor wenigen Jahren als unrettbar weggeworfen hätten.

Es gab schon immer Möglichkeiten, Risse in Gusseisen zu reparieren. Sowohl das Verstiften als auch das Ofenschweißen sind praktikable Möglichkeiten, die seit langem zur Reparatur von Rissen und anderen Schäden eingesetzt werden. Aber das Verstiften hat seine Grenzen, und das Ofenschweißen kann ein Anfänger nicht von heute auf morgen erlernen.

Die Rissreparatur ist auch mit einem gewissen Risiko verbunden. Deshalb beschränkten sich die meisten Rissreparaturen in der Vergangenheit auf teure Hochleistungs-Dieselköpfe, antike Köpfe oder andere Aufträge, die den Aufwand und das Risiko rechtfertigten. Aber aufgrund der hohen Kosten vieler späterer Modellköpfe und -blöcke kann die Rissreparatur eine kostengünstige Alternative zum Kauf eines neuen oder gebrauchten Gussteils sein, um einen gerissenen Kopf oder Block zu ersetzen.

OPTIONEN ZUR RISSREPARATUR

Risse in Aluminiumköpfen und -blöcken lassen sich relativ einfach durch WIG-Schweißen reparieren, aber Gusseisen ist viel schwieriger zu schweißen. Aus diesem Grund ist das Verstiften seit langem die beliebteste Methode zur Reparatur kleiner Risse in Gussblöcken und -köpfen. Das Verstiften kann etwa 80 Prozent aller Risse reparieren, aber nicht jede Art von Riss. Vieles hängt von der Lage des Risses und seiner Schwere ab. Konische Stifte mit Dichtungsmasse funktionieren bei den meisten Anwendungen gut. Schweißen hingegen stellt die Integrität wieder her und ermöglicht es Ihnen, Risse und Löcher zu füllen. Sie können sogar die Form des Brennraums oder eines Kanals ändern, indem Sie Metall hinzufügen.

Vielfältige Arten von Stiften können verwendet werden, um Risse

und Löcher in Gusseisen-Zylinderköpfen zu reparieren.

Rissreparatur mit Stiften

Das Stiften ist die am häufigsten verwendete Technik zur Reparatur von Rissen in Gussköpfen, -blöcken und -krümmern, da sie schnell, zuverlässig und kostengünstig ist. Stifte können auch verwendet werden, um Risse in Aluminiumköpfen und -blöcken zu reparieren, obwohl das WIG-Schweißen oft die bevorzugte Reparaturmethode für Aluminium ist. Das Stiften ist eine relativ einfach zu erlernende und anzuwendende Technik, die außer einem Bohrer, einer Führungsvorrichtung und einem Gewindebohrer nicht viel Werkzeug erfordert und keine Hitze benötigt.

Überlappende Stifte dichten den Riss ab.

Im Wesentlichen beinhaltet das Pinning das Bohren von Löchern in einen Riss, das Einsetzen von überlappenden Pins, um den Riss zu füllen, und das anschließende Peening über den Pins, um die Oberfläche zu versiegeln und zu verschmelzen.

Es gibt zwei grundlegende Arten von Pins: gerade und konisch. Jeder Typ hat seine Vorteile und kann in bestimmten Situationen besser funktionieren als der andere.

Konische Stifte ziehen sich selbst in den Riss, wenn sie angezogen werden, um eine dichte Abdichtung über die gesamte Länge des Stiftes zu gewährleisten. Dies geschieht, weil die Gewinde sowohl am konischen Stift als auch an der Bohrung eine Presspassung haben. Dichtungsmasse ist eigentlich nicht notwendig, wird aber oft zur zusätzlichen Absicherung verwendet. Die Löcher für konische Stifte müssen sorgfältig von Hand gebohrt und die Stifte von Hand angezogen werden, um eine dichte Abdichtung zu gewährleisten.

Gerade Stifte sind schneller zu installieren, da ein gewöhnlicher Gewindeschneider und eine Bohrmaschine verwendet werden können, um sie zu installieren. Gerade Stifte sind so konstruiert, dass sie sich beim Anziehen abdrehen, so dass es nicht notwendig ist, die Köpfe abzuschneiden oder abzuschleifen (wie es bei konischen Stiften notwendig ist). Gerade Stifte haben außerdem eine Presspassung über ihre gesamte Länge und eine konische Schulter, die sich in die Oberfläche eindrückt. Dadurch wird eine Gewindelinie auf der Oberfläche eliminiert und die Oberfläche kann bearbeitet werden. Diese Art von geraden Stiften kann auch die Installation von Ventilsitzringen in Gusseisenköpfen überflüssig machen.

Viele verschiedene Arten und Größen von Rissreparaturstiften und Stopfen.

Gewöhnliche konische und gerade Stifte können bestimmte Arten von Rissen nicht behandeln, wie z.B. solche entlang einer Außenkante oder Ecke, die eine Unterstützung benötigen, um die Seiten des Risses zusammenzuhalten. Das Gleiche gilt für Risse in einem Bereich eines Gussteils, der sich öffnen oder auseinanderziehen würde, wenn das Gussteil unter Last steht oder heiß wird. Für diese Art von Rissreparaturen können Verriegelungsvorrichtungen und/oder Stifte mit einer Selbstklemmfähigkeit die erforderliche Verstärkung und Festigkeit bieten. „Castmaster“-Stifte (hergestellt von Lock-N-Stitch) haben ein einzigartiges „Spiralhaken“- oder „Rückwärtsgang“-Gewindemuster, das beide Seiten eines Risses festhält, wenn die obere Schulter des Stifts auf dem Metall aufsetzt. Diese Art von Stift kann einen Riss tatsächlich zusammenhalten, anstatt ihn nur zu füllen, und kann verwendet werden, um Risse zu reparieren, die mit gewöhnlichen konischen oder geraden Stiften nicht repariert werden können.

Ein weiterer Riss, der schwer durch Stifte zu reparieren ist, ist jeder Riss, der in einem sehr dünnen (weniger als 1/8 Zoll Wandstärke) Bereich eines Gussteils auftritt. Stifte halten nicht, wenn nicht genügend Metall vorhanden ist, um die Gewinde zu greifen und zu stützen.

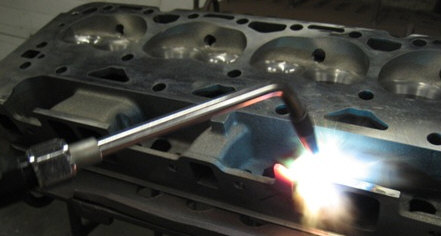

Beim Schweißen werden ein Brenner, ein Ofen und viel Hitze verwendet.

Ofenschweißen von Gusseisen

Risse in Gusseisen können durch Heißschweißen (Ofenschweißen) repariert werden, aber es ist eine Technik, die Geschick und viel Übung erfordert. Außerdem muss das Gussteil vor dem Schweißen vorgewärmt werden, und zwar mit viel Hitze (Vorwärmen auf 1200 bis 1400 Grad F. im Ofen). Das Gussteil muss außerdem sieben bis acht Stunden nach dem Schweißen langsam abgekühlt werden, um ein erneutes Reißen zu verhindern.

Eine erfolgreiche Rissreparatur durch Ofenschweißen (Heißschweißen) erfordert eine sorgfältige Vorbereitung des Risses im Vorfeld und ein sorgfältiges Wärmemanagement. Man kann einen Kopf nicht einfach mit einem Unkrautbrenner aufheizen. Der richtige Weg ist das Vorheizen des Kopfes in einem geschlossenen Ofen, so dass die Hitze von unten durch den Kopf nach oben kommt. Sie müssen den Kopf mit einer Decke isolieren und jegliche Zugluft während des Schweißens verhindern, da es sonst zu Rissen und Porosität in der Schweißnaht kommt. Der Kopf wird anschließend langsam abgekühlt.

Wenn sich die Vorwärmtemperatur des Kopfes stabilisiert hat (das dauert etwa eine Stunde), wird ein Autogenbrenner mit „neutraler Flamme“ und etwas mehr Acetylen als Sauerstoff verwendet, um das Gusseisen zu schmelzen (das bei 2400 bis 2600 Grad F schmilzt). Gusseisen-Füllstab und Borax-Flussmittel werden dann verwendet, um den Riss zu füllen. Der Trick ist, die Schweißnaht sauber zu halten, indem man ein wenig Flussmittel hinzufügt, damit die Verunreinigungen nach oben steigen. Die Verunreinigungen können dann mit dem Brenner aus dem Reparaturbereich herausgeschwemmt werden.

Wenn ein Ventilsitz im Ofen geschweißt wird, besteht ein Trick darin, das Loch mit einem Graphitstopfen zu füllen und dann darum herum zu schweißen. Die Pfütze wird etwa einen halben Zoll tief und vielleicht zwei Zoll im Durchmesser sein. Dazu braucht man viel Hitze, etwa 5000 Grad.

Nach dem Füllen des Risses folgt ein langes, langsames Abkühlen. Wenn Gusseisen zu schnell abkühlt, kann eines von zwei Dingen passieren. Das umgebende Metall kann von der Schweißnaht wegschrumpfen, wodurch sich neue Risse öffnen, und/oder der Kohlenstoff im Eisen kann sich in Karbid verwandeln, wodurch das Metall zu hart und spröde für die Bearbeitung wird. Das Gussteil muss daher sehr langsam abgekühlt werden, um diese unerwünschten metallurgischen Veränderungen zu verhindern.

Wickeln Sie den Kopf in eine Isolierdecke ein und stellen Sie ihn in eine heiße Box, damit er mit einer Geschwindigkeit von nicht mehr als 100 bis 200 Grad pro Stunde abkühlt. Die Abkühlphase kann bis zu acht Stunden dauern. Nachdem der Kopf abgekühlt ist, kann er gereinigt werden, um den Zunder zu entfernen, dann wird er grob bearbeitet und in heißem Wasser bei 100 psi unter Druck getestet, um auf Lecks zu prüfen.

Wenn ein Gusskopf integrierte Ventilsitze hat, wird empfohlen, die Auslassventilsitze nach dem Ofenschweißen auszutauschen, da die hohen Temperaturen des Prozesses die Induktionshärtung der Sitze zerstören können.

SPRAY WELDING CAST IRON

Eine weitere Alternative zur Reparatur von Rissen in Gussköpfen und -blöcken ist das Pulverschweißen (auch Flammenspritzschweißen genannt). Die grundlegende Technik gibt es schon seit vielen Jahren, wurde aber in den letzten Jahren durch neue Sprühschweißgeräte verbessert. Es kann eine starke Reparatur ähnlich dem Heißschweißen durchführen, aber mit viel weniger Hitze. Sie müssen den Kopf immer noch vor- und nachwärmen, um Spannungen abzubauen, die zu erneuten Rissen führen könnten. Aber bei dieser Technik ist die Gefahr geringer, dass sich der Kopf durch übermäßige Hitze verzieht oder verformt.

Das Flammspritzschweißen erfordert einen speziellen Autogenbrenner mit einem abzugsbetätigten Trichter, der Nickellegierungspulver in die Flamme einspeist. Wenn das Pulver der Flamme ausgesetzt wird, schmilzt es und verschmilzt an den Seiten des Risses, um den Reparaturbereich zu füllen. Das Verfahren erfordert ein Vorheizen des Kopfes auf etwa 700 Grad und ein Nachheizen des Kopfes nach dem Schweißen, um Spannungen abzubauen.

Das für das Flammspritzschweißen verwendete Nickellegierungspulver bietet eine Härte von 18 bis 22 Rc. Für das Sprühschweißen von Ventilsitzen, Nocken- und Kurbelwellen stehen härtere Legierungen zur Verfügung.

Wie bei jedem Reparaturverfahren besteht immer das Risiko einer erneuten Rissbildung, unabhängig davon, ob ein Gussteil durch WIG-Schweißen, Ofenschweißen, Sprühschweißen oder Verstiften repariert wurde. Risse im Ventilsitzbereich können sich wieder öffnen, wenn ein neuer Ventilsitz mit zu viel Presssitz eingepresst wird. Geschweißte Bereiche auf Gusseisen können härter sein als das Grundmetall, wodurch das Gussteil schwieriger zu bearbeiten ist.

TROUBLESHOOTING FLAME-SPRAY PROBLEME

Wenn Sie Probleme haben, gute Ergebnisse beim Flammspritzschweißen zu erzielen, sind hier einige Hinweise, die Ihren Erfolg verbessern können:

- Wenn das Nickelpulver einfach nur daliegt oder sich stapelt, anstatt beim Starten einer Schweißung zu benetzen, ist die Arbeit zu kalt. Wenn Sie versuchen, das Grundmetall auf Temperatur zu bringen, indem Sie es durch eine dicke Schicht aus ungeschmolzenem Pulver erhitzen, wird wahrscheinlich das Flussmittel aus dem Pulver herausgebrannt.

- Wenn das Nickelpulver beim Starten einer Schweißung aufkocht und Sie eine vulkanartige Reaktion erhalten, wenn der erste Pulverstoß in die Fase gesprüht wird, ist das Werkstück zu heiß. Schalten Sie den Brenner aus, lassen Sie den Bereich auf eine stumpfe, kirschrote Farbe abkühlen, halten Sie dann die Spitze des blauen Kegels in die Flamme, etwa 1/8 bis 1/2 Zoll von der Ablagerung entfernt, und geben Sie frisches Pulver in kurzen Stößen hinzu. Dies sollte genug neues Flußmittel hinzufügen, um das Pulver richtig zu benetzen. Wenn das nicht funktioniert, hören Sie auf, kratzen Sie die Fase sauber und fangen Sie von vorne an.

- Wenn beim ersten Sprühen zu viel Pulver aufgetragen wird, wird es nicht benetzt. Wenn sich ungeschmolzenes Pulver bis zu einer Dicke von 0,020 Zoll oder dicker ansammelt, wirkt es wie ein Isolator zwischen der Flamme und dem Grundmetall. Halten Sie an, kratzen Sie das ungeschmolzene Pulver ab und fangen Sie von vorne an.

- Ein falscher Flammenwinkel kann ebenfalls dazu führen, dass das Pulver verklumpt und nicht ausläuft. Wenn der Flammenwinkel weniger als 75 Grad beträgt, kann das Pulver der Pfütze vorauseilen und an den Fasen haften bleiben. Wenn sich ungeschmolzenes Pulver bis zu einer Dicke von ca. 0,020 Zoll oder dicker stapelt, wird es nicht richtig benetzt. Der Versuch, es mit dem Brenner auszutreiben, führt zu Porosität und Härteproblemen. Halten Sie an, kratzen oder bürsten Sie das ungeschmolzene Pulver ab, halten Sie den Brenner im richtigen Winkel und beginnen Sie erneut mit dem Schweißen.

- Porosität und Härteprobleme in der Schweißnaht können durch Oberflächenverunreinigungen neben der „V“-Fase verursacht werden. Bei einigen Gussteilen, insbesondere bei Krümmern, kann die Oberfläche viel „verbranntes“ Eisen enthalten. Dieses sollte weggeschliffen werden, so dass ein gesundes, sauberes Metall mindestens 3,8 bis 1/2 Zoll auf jeder Seite der „V“-Fase verbleibt. Rostiges, schmutziges oder verbranntes Metall wird im Allgemeinen aufplatzen und reißen, wenn eine Flamme darauf angewendet wird.

Lötschweißen

Lötschweißen ist eine weitere Möglichkeit zur Reparatur von Gusseisen. Es eignet sich hervorragend für Anwendungen wie beschädigte Bolzenlöcher und sogar Risse in Kopföffnungen, da es ein einfacheres Verfahren ist. Das Hartlöten kann bei 800 bis 900 Grad durchgeführt werden, was bedeutet, dass sich das Gussteil nur auf etwa 400 bis 500 Grad erhitzt und sich nicht verformt oder schmilzt. Es funktioniert gut für die Reparatur von Rissen auf der Oberseite von dünnwandigen Zylinderköpfen, wie z.B. Ford 2.9L Köpfe, und kann sogar verwendet werden, um kleine Risse in Auspufföffnungen zu reparieren.

Wie man Aluminium schweißt

Verwandte Links:

Rissreparaturmethoden erklärt von Larry Carley Klicken Sie hier, um mehr technische Artikel von Carley Automotive zu sehen

Klicken Sie hier, um mehr technische Artikel von Carley Automotive zu sehen