A reparação de fendas tornou-se um dos tópicos mais quentes da actualidade, porque boas cabeças de cilindros reconstruíveis para muitos motores de modelos tardios são muito caras e difíceis de encontrar. Tantos reconstrutores de motores estão agora a reparar cabeças que teriam deitado fora há apenas alguns anos atrás como não-salváveis.

Há sempre opções para reparar fissuras em ferro fundido. O descaroçamento e a soldadura em forno são ambas opções viáveis que têm sido utilizadas há muito tempo para reparar fendas e outros tipos de danos. Mas o pino tem as suas limitações, e a soldadura em forno não é algo que um principiante possa aprender de um dia para o outro.

A reparação de fendas também envolve um certo risco. É por isso que a maior parte da actividade de reparação de fissuras no passado se limitava a cabeças de diesel de alto custo, cabeças antigas ou outros trabalhos que justificavam o tempo, o esforço e o risco. Mas devido ao elevado custo de muitas cabeças e blocos de modelos tardios, a reparação de fissuras pode ser uma alternativa rentável à compra de uma fundição nova ou usada para substituir uma cabeça ou bloco rachado.

OPÇÕES PARA REPARAÇÃO DE CRACKS

Fissuras em cabeças e blocos de alumínio são relativamente fáceis de reparar por soldadura TIG, mas o ferro fundido é muito mais difícil de soldar. É por isso que o pinagem é há muito o método mais popular de reparação de pequenas fissuras em blocos e cabeças de ferro fundido. O pino pode reparar cerca de 80% de todas as fissuras, mas não consegue reparar todo o tipo de fissuras. Muito depende da localização da fenda e da sua gravidade. Os pinos cónicos com selador funcionam bem na maioria das aplicações. A soldadura, por outro lado, restaura a integridade e permite preencher fissuras e buracos. Pode até alterar a forma da câmara de combustão ou uma porta adicionando metal.

br>Vários tipos de pinos podem ser utilizados para reparar fendas

br>Vários tipos de pinos podem ser utilizados para reparar fendase furos em cabeças de cilindros em ferro fundido.

PINNING CRACKS

Pinning é a técnica mais comummente utilizada para reparar fissuras em cabeças, blocos e colectores de ferro fundido porque é rápida, fiável e barata. Os pinos também podem ser usados para reparar fendas em cabeças e blocos de alumínio, embora a soldadura TIG seja frequentemente o método de reparação preferido para o alumínio. O estanho é uma técnica relativamente fácil de aprender e utilizar, não requer muitas ferramentas, excepto uma broca, uma fixação guia e uma torneira, e não utiliza calor.

br>Pinos de sobreposição selam a fenda.

br>Pinos de sobreposição selam a fenda.Essentially, pinning involves drilling holes in a crack, install overlapping pins to fill the crack, then peening over the pins to seal and blend the surface.

There are two basic types of pins: straight and afinered. Cada tipo tem as suas vantagens e pode funcionar melhor em certas situações do que o outro.

P>Pinos afilados puxam-se para dentro de uma fenda à medida que são apertados para proporcionar uma selagem apertada ao longo de todo o comprimento do pino. Isto ocorre porque as roscas tanto no pino cónico como no orifício têm um encaixe de interferência. O selador não é realmente necessário, mas é muitas vezes utilizado para seguros adicionais. Os furos para pinos cónicos devem ser cuidadosamente apertados à mão e os pinos apertados à mão para uma vedação estanque.

Os pinos cónicos são mais rápidos de instalar porque uma torneira normal e um berbequim eléctrico podem ser usados para os instalar. Os pinos rectos são concebidos para torcer quando apertados, eliminando a necessidade de cortar ou moer as cabeças (como é necessário com os pinos cónicos). Os pinos rectos também têm um ajuste de interferência em todo o seu comprimento, e um ombro cónico que se esmaga na superfície. Isto elimina uma linha de rosca na superfície, permitindo que a superfície seja maquinada. Este tipo de pino recto pode também eliminar a necessidade de instalar inserções de assento de válvula em cabeças de ferro fundido.

br>Vários tipos e tamanhos de pinos e tampões de reparação de fendas.

br>Vários tipos e tamanhos de pinos e tampões de reparação de fendas.Os pinos cónicos e rectos ordinários não podem suportar certos tipos de fissuras, tais como os que se encontram ao longo de uma aresta ou canto exterior que necessitam de apoio para manter os lados da fenda juntos. O mesmo se aplica às fissuras numa área de uma fundição que se abriria ou separaria quando a fundição estivesse sob carga ou ficasse quente. Para estes tipos de reparação de fissuras, dispositivos de bloqueio e/ou pinos com capacidade de auto-rasgamento podem fornecer o reforço e a resistência necessários. Os pinos “Castmaster” (fabricados por Lock-N-Stitch) têm um padrão único de rosca “gancho espiral” ou “passo inverso” que agarra ambos os lados de uma fenda quando o ombro superior do fundo dos pinos se encosta ao metal. Este tipo de pino pode de facto manter uma fenda junta em vez de apenas preenchê-la, e pode ser utilizado para reparar fendas que não podem ser fixadas com pinos cónicos ou rectos vulgares.

Uma outra fenda que é difícil de reparar por pinagem é qualquer fenda que ocorra numa área muito fina (menos de 1/8 polegadas de espessura de parede) de uma fundição. Os pinos não se aguentarão a menos que haja metal suficiente para prender e suportar os fios.

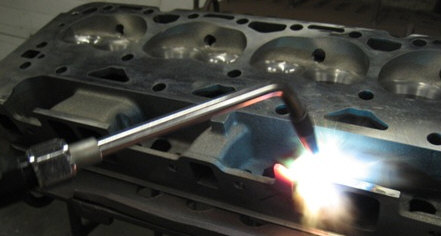

br>Soldadura por forno utiliza uma tocha, um forno e muito calor.

br>Soldadura por forno utiliza uma tocha, um forno e muito calor.FURNACE WELDING CAST IRON

Fendas em ferro fundido podem ser reparadas por soldadura a quente (soldadura em forno), mas é uma técnica que requer perícia e muita prática. Também requer o pré-aquecimento da fundição antes de ser soldada, e muito calor (pré-aquecimento a 1200 a 1400 graus F. em forno n). A fundição deve também ser arrefecida lentamente sete a oito horas após a soldadura para evitar a sua retracção.

Soldadura por forno (soldadura a quente) requer uma preparação cuidadosa da fenda com antecedência, e uma cuidadosa gestão do calor. Não se pode simplesmente aquecer uma cabeça com um queimador de ervas daninhas. A forma correcta é pré-aquecer a cabeça numa fornalha ou forno fechado, de modo a que o calor suba através da cabeça a partir do fundo. É necessário manter a cabeça isolada com um cobertor e evitar qualquer corrente de ar durante a soldadura, caso contrário, haverá fissuras e porosidade na soldadura. A cabeça é depois arrefecida lentamente.

Quando a temperatura de pré-aquecimento da cabeça estabilizou (demora cerca de uma hora), uma tocha de oxiacetileno “chama neutra” com um pouco mais de acetileno do que oxigénio é utilizada para derreter o ferro fundido (que derrete a 2400 a 2600 graus F). Vareta de enchimento de ferro fundido e fluxo de bórax e depois utilizado para encher a fenda. O truque é manter a solda limpa adicionando um pouco de fluxo para que as impurezas subam até ao topo. As impurezas podem então ser flutuadas para fora da área de reparação com a tocha.

Se uma sede de válvula estiver a ser soldada no forno, um truque é preencher o buraco com um tampão de grafite, e depois soldar à volta do mesmo. A poça terá cerca de meia polegada de profundidade e talvez dois centímetros de diâmetro. É necessário muito calor para o fazer, cerca de 5000 graus.

Após a fenda ter sido preenchida vem um arrefecimento longo e lento. Se o ferro fundido arrefecer demasiado depressa, uma de duas coisas pode acontecer. O metal circundante pode encolher longe da solda causando a abertura de novas fissuras, e/ou o carbono no ferro pode transformar-se em carboneto tornando o metal demasiado duro e quebradiço para ser maquinado. A fundição deve portanto ser arrefecida muito lentamente para evitar estas alterações metalúrgicas indesejáveis.

Embrulhar a cabeça numa manta isolante e mantê-la numa caixa quente para que arrefeça a uma velocidade não superior a 100 a 200 graus por hora. O período de arrefecimento pode demorar até oito horas. Após a cabeça ter arrefecido, pode ser limpa para remover a balança, em seguida, trabalhada à bruta e testada a pressão de submersão em água quente a 100 psi para verificar a existência de fugas.

Se uma cabeça de ferro fundido tiver sedes de válvula integradas, recomenda-se a substituição das sedes da válvula de escape após a soldadura no forno, porque as altas temperaturas do processo podem destruir o endurecimento por indução das sedes.

h3>SOLDA DE SOLDA DE CAIXA DE SOLDAGEM DE FERRO>/h3>

Outra alternativa para reparar fissuras em cabeças e blocos de ferro fundido é a soldadura a pó (também chamada soldadura por projecção de chama). A técnica básica já existe há muitos anos mas foi melhorada nos últimos anos com novos equipamentos de soldadura por pulverização. Pode fazer uma reparação forte semelhante à soldadura a quente, mas com muito menos calor. Ainda é necessário pré-aquecer e pós-aquecer a cabeça para aliviar o stress que poderia causar a sua recidiva. Mas com esta técnica, há menos risco de empenar ou distorcer a cabeça devido ao calor excessivo.

Soldadura por projecção de chama requer uma tocha oxiacetilénica especial com um funil de gatilho que alimenta a chama com pó de liga de níquel. Quando o pó é exposto à chama, derrete-se e funde-se nos lados da fenda para encher a área de reparação. O processo requer o pré-aquecimento da cabeça a cerca de 700 graus, e o pós-aquecimento da cabeça após a soldadura para aliviar a tensão.

O pó de liga de níquel utilizado para a soldadura por pulverização da chama fornece uma dureza de 18 a 22 Rc. Ligas mais duras estão disponíveis para sedes de válvulas de soldadura por spray, eixos de cames e cambotas.

Como em qualquer processo de reparação, há sempre o risco de se voltar a quebrar se uma peça fundida foi reparada por soldadura TIG, soldadura de forno, soldadura por spray ou pinos. As fissuras na zona do assento da válvula podem reabrir se um novo assento de válvula for pressionado com demasiada interferência encaixe. As áreas soldadas em ferro fundido podem ser mais duras do que o metal de base, tornando a fundição mais difícil de maquinar.

br>>

br>>ProBLEMAS DE Soldadura por projecção de chama

Se estiver a ter dificuldades em obter bons resultados com soldadura por projecção de chama, aqui estão algumas dicas que podem melhorar o seu sucesso:

- Se o pó de níquel ficar ali deitado ou se empilhar em vez de se molhar ao iniciar uma soldadura, o trabalho é demasiado frio. O chanfro deve ser vermelho cereja baço, ou cerca de 1300 a 1400 graus F. Tentar forçar o metal de base até à temperatura, aquecendo-o através de uma camada espessa de 0,020 polegada ou superior de pó não fundido, irá provavelmente queimar o fluxo do pó.

- Se o pó de níquel ferver ao iniciar uma soldadura e obtiver uma reacção semelhante à de um vulcanismo quando o rebentamento inicial do pó é pulverizado no chanfro, o trabalho é demasiado quente. Retire a tocha, deixe a área arrefecer até uma cor vermelha cereja baça, depois segure a ponta do cone azul na chama a cerca de 1/8 a 1/2 polegada do depósito e adicione pó fresco em rajadas curtas. Isto deve adicionar fluxo novo suficiente para molhar adequadamente o pó. Se isto não funcionar, parar, raspar o chanfro e começar de novo.

- Se for aplicado demasiado pó durante o spray inicial, não molhará para fora. Quando o pó não utilizado se acumula até .020 polegadas ou mais grosso, actua como um isolante entre a chama e o metal de base. Parar, raspar o pó não utilizado, e começar de novo.

- Improper flame angle também pode fazer com que o pó se enrole e não se molhe para fora. Se o ângulo da chama for inferior a 75 graus, o pó pode soprar à frente da poça e colar-se aos chanfrados. Quando o pó não utilizado se acumula até cerca de .020 in. ou mais espesso, não molha correctamente para fora. Tentar forçá-lo a sair com a tocha irá criar problemas de porosidade e dureza. Parar, raspar ou escovar o pó não fundido, segurar a tocha no ângulo adequado e recomeçar a soldadura.

- Porosidade e problemas de dureza na soldadura podem ser causados pela contaminação da superfície adjacente ao chanfro em “V”. Em algumas peças fundidas, em particular nos colectores, a superfície pode conter uma grande quantidade de ferro “queimado”. Isto deve ser moído deixando o metal limpo e limpo pelo menos 3,8 a 1/2 polegada em cada lado do chanfro em “V”. Metal enferrujado, sujo ou queimado irá geralmente estalar e rachar quando lhe for aplicada uma chama.

BRAZE WELDING

Soldadura por brasagem é mais uma opção para reparar o ferro fundido. Funciona bem em aplicações tais como furos de parafusos danificados e mesmo fissuras nas portas da cabeça, porque é um processo mais simples. A soldadura por brasagem pode ser feita a 800 a 900 graus, o que significa que a fundição só aquece até cerca de 400 a 500 graus e não distorce nem derrete. Funciona bem na reparação de fissuras nos topos das cabeças de cilindros de parede fina, tais como cabeças Ford 2.9L, e pode mesmo ser usado para reparar pequenas fissuras nas portas de escape.

br> Como Soldar Alumínio

h3>Ligações Relacionadas: Métodos de Reparação de Fissuras Explicados por Larry Carley Clique Aqui para Ver Mais Artigos Técnicos de Cevada Automóvel

Clique Aqui para Ver Mais Artigos Técnicos de Cevada Automóvel