Fusão de ferro – a extracção de metal utilizável de minérios de ferro oxidados – é mais difícil do que a fundição de estanho e cobre. Enquanto estes metais e as suas ligas podem ser trabalhados a frio ou fundidos em fornos relativamente simples (tais como os fornos utilizados para cerâmica) e fundidos em moldes, o ferro fundido requer trabalho a quente e só pode ser fundido em fornos especialmente concebidos para o efeito. O ferro é uma impureza comum nos minérios de cobre e o minério de ferro foi por vezes utilizado como fluxo, pelo que não é surpreendente que os humanos só tenham dominado a tecnologia do ferro fundido após vários milénios de metalurgia do bronze.

O lugar e o tempo para a descoberta da fundição do ferro não é conhecido, em parte devido à dificuldade de distinguir o metal extraído de minérios contendo níquel do ferro meteórico trabalhado a quente. As provas arqueológicas parecem apontar para a área do Médio Oriente, durante a Idade do Bronze, no 3º milénio a.C. No entanto, os artefactos de ferro forjado permaneceram uma raridade até ao século XII AC.

A Idade do Ferro é convencionalmente definida pela substituição generalizada das armas e ferramentas de bronze pelas de ferro e aço. Essa transição aconteceu em alturas diferentes em locais diferentes, à medida que a tecnologia se difundia. A Mesopotâmia entrou plenamente na Idade do Ferro em 900 AC. Embora o Egipto produzisse artefactos de ferro, o bronze permaneceu dominante até à sua conquista pela Assíria em 663 AC. A Idade do Ferro começou na Índia cerca de 1200 AC, na Europa Central cerca de 600 AC, e na China cerca de 300 AC. Por volta de 500 AC, os núbios, que tinham aprendido com os assírios o uso do ferro e foram expulsos do Egipto, tornaram-se grandes fabricantes e exportadores de ferro.

Ancient Near EastEdit

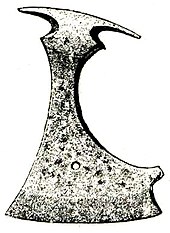

Um dos primeiros artefactos de ferro fundido, uma adaga com uma lâmina de ferro encontrada num túmulo de Hattic na Anatólia, datada de 2500 AC. Por volta de 1500 AC, um número crescente de objectos de ferro fundido não meteorítico apareceu na Mesopotâmia, Anatólia e Egipto. Dezanove objectos de ferro meteórico foram encontrados no túmulo do governante egípcio Tutankhamun, que morreu em 1323 AC, incluindo uma adaga de ferro com um punho dourado, um Olho de Hórus, a cabeça da múmia e dezasseis modelos de ferramentas de um artesão. Uma espada do Antigo Egipto com o nome de faraó Merneptah, bem como um machado de batalha com uma lâmina de ferro e um veio de bronze decorado com ouro foram ambos encontrados na escavação de Ugarit.

Embora tenham sido encontrados objectos de ferro datados da Idade do Bronze em todo o Mediterrâneo Oriental, o trabalho de bronze parece ter predominado bastante durante este período. No século XII a.C., a fundição e forjamento de ferro, de armas e ferramentas, era comum desde a África Subsaariana até à Índia. Com a difusão da tecnologia, o ferro veio substituir o bronze como o metal dominante utilizado para ferramentas e armas em todo o Mediterrâneo Oriental (o Levante, Chipre, Grécia, Creta, Anatólia e Egipto).

Iron foi originalmente fundido em florações, fornos onde o fole era utilizado para forçar o ar através de uma pilha de minério de ferro e carvão vegetal queimado. O monóxido de carbono produzido pelo carvão vegetal reduziu o óxido de ferro do minério a ferro metálico. A floração, contudo, não era suficientemente quente para derreter o ferro, pelo que o metal recolhido no fundo do forno como uma massa esponjosa, ou floração. Os trabalhadores batiam-no e dobravam-no repetidamente para forçar a escória fundida a sair. Este laborioso e demorado processo produziu ferro forjado, uma liga maleável mas bastante macia.

A corrente com a transição do bronze para o ferro foi a descoberta da carburização, o processo de adição de carbono ao ferro forjado. Enquanto a floração do ferro continha algum carbono, o subsequente trabalho a quente oxidou a maior parte dele. Os ferreiros do Médio Oriente descobriram que o ferro forjado podia ser transformado num produto muito mais duro aquecendo a peça acabada numa cama de carvão, e depois apagando-a em água ou óleo. Este procedimento transformou as camadas exteriores da peça em aço, uma liga de ferro e carbonetos de ferro, com um núcleo interior de ferro menos frágil.

Teorias sobre a origem da fundição de ferroEdit

O desenvolvimento da fundição de ferro foi tradicionalmente atribuído aos Hittites da Anatólia da Idade do Bronze Final. Acreditava-se que estes mantinham o monopólio do trabalho do ferro, e que o seu império se tinha baseado nessa vantagem. De acordo com essa teoria, os antigos Povos do Mar, que invadiram o Mediterrâneo Oriental e destruíram o império hitita no final da Idade do Bronze Final, foram responsáveis pela disseminação do conhecimento através daquela região. Esta teoria já não se encontra na corrente dominante da erudição, uma vez que não existem provas arqueológicas do alegado monopólio hitita. Embora existam alguns objectos de ferro da Anatólia da Idade do Bronze, o número é comparável aos objectos de ferro encontrados no Egipto e noutros locais do mesmo período, e apenas um pequeno número desses objectos eram armas.

Uma teoria mais recente afirma que o desenvolvimento da tecnologia do ferro foi impulsionado pela ruptura das rotas de comércio do cobre e do estanho, devido ao colapso dos impérios no final da Idade do Bronze Final. Estes metais, especialmente o estanho, não estavam amplamente disponíveis e os metalúrgicos tinham de os transportar por longas distâncias, enquanto que os minérios de ferro estavam amplamente disponíveis. Contudo, nenhuma prova arqueológica conhecida sugere uma escassez de bronze ou estanho na Idade do Ferro Primitivo. Os objectos de bronze permaneceram abundantes, e estes objectos têm a mesma percentagem de estanho que os da Idade do Bronze Final.

subcontinente indianoEdit

A história da metalurgia ferrosa no subcontinente indiano começou no 2º milénio a.C. Sítios arqueológicos nas planícies do Ganges produziram implementos de ferro datados entre 1800 e 1200 a.C. No início do século XIII a.C., a fundição de ferro era praticada em grande escala na Índia. No sul da Índia (actual Mysore), o ferro estava em uso entre os séculos XII a XI a.C. A tecnologia da metalurgia do ferro avançou no período politicamente estável de Maurya e durante um período de assentamentos pacíficos no 1º milénio AC.

Artigos de ferro tais como espigões, facas, punhais, pontas de flechas, taças, colheres, panelas, machados, cinzéis, pinças, ferragens de portas, etc., datados de 600 a 200 AC, foram descobertos em vários sítios arqueológicos da Índia. O historiador grego Heródoto escreveu o primeiro relato ocidental sobre o uso do ferro na Índia. Os textos mitológicos indianos, os Upanishads, mencionam também a tecelagem, a cerâmica e a metalurgia. Os Romanos tinham grande consideração pela excelência do aço da Índia no tempo do Império Gupta.

Talvez já em 500 a.C., embora certamente por volta de 200 d.C., aço de alta qualidade era produzido no sul da Índia pela técnica do cadinho. Neste sistema, ferro forjado de alta pureza, carvão e vidro foram misturados num cadinho e aquecidos até o ferro derreter e absorver o carbono. A corrente de ferro foi utilizada em pontes suspensas indianas já no século IV.

Aço Wootz foi produzido na Índia e no Sri Lanka a partir de cerca de 300 AC. O aço Wootz é famoso da Antiguidade Clássica pela sua durabilidade e capacidade de manter uma aresta. Quando solicitado pelo rei Porus para seleccionar um presente, diz-se que Alexandre escolheu, em vez de ouro ou prata, trinta libras de aço. O aço Wootz era originalmente uma liga complexa com ferro como seu componente principal, juntamente com vários elementos de traço. Estudos recentes sugerem que as suas qualidades podem ter sido devidas à formação de nanotubos de carbono no metal. Segundo Will Durant, a tecnologia passou para os Persas e deles para os Árabes que a espalharam pelo Médio Oriente. No século XVI, os holandeses levaram a tecnologia do Sul da Índia para a Europa, onde foi produzida em massa.

Steel foi produzido no Sri Lanka a partir de 300 AC por fornos soprados pelos ventos das monções. Os fornos eram cavados nas cristas das colinas, e o vento era desviado para as condutas de ar por longas trincheiras. Esta disposição criou uma zona de alta pressão na entrada, e uma zona de baixa pressão no topo da fornalha. Acredita-se que o fluxo tenha permitido temperaturas mais elevadas do que os fornos movidos a fole poderiam produzir, resultando em ferro de melhor qualidade. O aço fabricado no Sri Lanka foi comercializado extensivamente na região e no mundo islâmico.

Uma das principais curiosidades metalúrgicas do mundo é um pilar de ferro localizado no complexo Qutb em Deli. O pilar é feito de ferro forjado (98% Fe), tem quase sete metros de altura e pesa mais de seis toneladas. O pilar foi erguido por Chandragupta II Vikramaditya e resistiu a 1.600 anos de exposição a chuvas fortes com relativamente pouca corrosão.

ChinaEdit

Historians debatem se o trabalho do ferro com base na floração alguma vez se espalhou para a China a partir do Médio Oriente. Uma teoria sugere que a metalurgia foi introduzida através da Ásia Central. Em 2008, dois fragmentos de ferro foram escavados no local de Mogou, em Gansu. Foram datados do século XIV a.C., pertencentes ao período da cultura Siwa, o que sugere uma origem chinesa independente. Um dos fragmentos foi feito de ferro florido em vez de ferro meteórico.

Os primeiros artefactos de ferro feitos de flores na China datam do final do século IX AC. O ferro fundido era utilizado na China antiga para a guerra, agricultura e arquitectura. Cerca de 500 AC, os metalúrgicos no estado de Wu, no sul do país, atingiram uma temperatura de 1130 °C. A esta temperatura, o ferro combina com 4,3% de carbono e funde. O ferro líquido pode ser fundido em moldes, um método muito menos laborioso do que forjar individualmente cada peça de ferro a partir de uma flor.

O ferro fundido é bastante frágil e impróprio para a fabricação de alfaias de ataque. Pode, contudo, ser descarbonizado em aço ou ferro forjado, aquecendo-o ao ar durante vários dias. Na China, estes métodos de trabalho do ferro espalharam-se para norte, e em 300 AC, o ferro era o material de escolha em toda a China para a maioria das ferramentas e armas. Uma vala comum na província de Hebei, datada do início do século III a.C., contém vários soldados enterrados com as suas armas e outros equipamentos. Os artefactos recuperados desta vala são feitos de ferro forjado, ferro fundido, ferro fundido maleável, e aço temperado, com apenas algumas armas, provavelmente ornamentais, de bronze.

Durante a Dinastia Han (202 BC-220 DC), o governo estabeleceu a siderurgia como um monopólio estatal (revogado durante a última metade da dinastia e devolvido ao empreendedorismo privado) e construiu uma série de grandes altos-fornos na província de Henan, cada um deles capaz de produzir várias toneladas de ferro por dia. Nessa altura, os metalúrgicos chineses já tinham descoberto como refinar o ferro fundido, agitando-o ao ar livre até perder o seu carbono e poder ser martelado (trabalhado). (No Mandarim-Chinês moderno, este processo é agora chamado cao, literalmente fritar; o ferro fundido é conhecido como ‘ferro bruto’, enquanto o ferro forjado é conhecido como ‘ferro cozido’). No século I a.C., os metalúrgicos chineses tinham descoberto que o ferro forjado e o ferro fundido podiam ser fundidos juntos para produzir uma liga de teor intermédio de carbono, ou seja, o aço. De acordo com a lenda, a espada de Liu Bang, o primeiro imperador Han, foi feita desta forma. Alguns textos da época mencionam “harmonizar o duro e o mole” no contexto do trabalho do ferro; a frase pode referir-se a este processo. A antiga cidade de Wan (Nanyang) do período Han foi um importante centro da indústria do ferro e do aço. Juntamente com os seus métodos originais de forjar aço, os chineses tinham também adoptado os métodos de produção de aço Wootz, uma ideia importada da Índia para a China até ao século V d.C. Durante a dinastia Han, os chineses foram também os primeiros a aplicar potência hidráulica (ou seja, uma roda de água) no trabalho do fole do alto-forno. Isto foi registado no ano 31 d.C., como uma inovação do engenheiro mecânico e político chinês Du Shi, Prefeito de Nanyang. Embora Du Shi tenha sido o primeiro a aplicar energia hídrica ao fole na metalurgia, a primeira ilustração desenhada e impressa do seu funcionamento com energia hídrica apareceu em 1313 d.C., no texto da era Yuan chamada Nong Shu.

No século XI, há provas da produção de aço na China Song utilizando duas técnicas: um método “berganesco” que produzia aço inferior e heterogéneo e um precursor do moderno processo Bessemer que utilizava a descarbonização parcial através da forja repetida sob um sopro a frio. No século XI, havia uma grande quantidade de desflorestação na China devido à procura de carvão vegetal por parte da indústria do ferro. Nessa altura, porém, os chineses tinham aprendido a utilizar o coque betuminoso para substituir o carvão vegetal, e com esta mudança em recursos muitos acres de madeira de primeira qualidade na China foram poupados.

Iron Age EuropeEdit

O trabalho com ferro foi introduzido na Grécia no final do século X a.C. As primeiras marcas da Idade do Ferro na Europa Central são artefactos da cultura Hallstatt C (século VIII a.C.). Ao longo dos séculos VII a VI a.C., os artefactos de ferro continuaram a ser artigos de luxo reservados a uma elite. Isto mudou drasticamente pouco depois de 500 AC, com a ascensão da cultura de La Tène, a partir da qual a metalurgia do ferro também se tornou comum no Norte da Europa e na Grã-Bretanha. A difusão do trabalho do ferro na Europa Central e Ocidental está associada à expansão celta. No século I a.C., o aço nórdico era famoso pela sua qualidade e procurado pelos militares romanos.

A produção anual de ferro do Império Romano está estimada em 84.750 t.

África a sul do SaaraEdit

/div>

P>Embora haja alguma incerteza, alguns arqueólogos acreditam que a metalurgia do ferro foi desenvolvida independentemente na África Subsaariana (possivelmente na África Ocidental).

Inhabitantes de Termit, no Níger oriental, ferro fundido por volta de 1500 a.C.

Na região das Montanhas de Aïr, no Níger, há também sinais de fundição independente de cobre entre 2500 e 1500 a.C. O processo não se encontrava num estado desenvolvido, indicando que a fundição não era estrangeira. Tornou-se maduro cerca de 1500 a.C.

Sítios arqueológicos contendo fornos de fundição de ferro e escória também foram escavados em sítios na região de Nsukka, no sudeste da Nigéria, no que é agora Igboland: datando de 2000 a.C. no sítio de Lejja (Eze-Uzomaka 2009) e de 750 a.C. e no sítio de Opi (Holl 2009). O local de Gbabiri (na República Centro-Africana) produziu provas de metalurgia do ferro, a partir de um forno de redução e de uma oficina de ferreiro; com datas mais antigas de 896-773 AC e 907-796 AC, respectivamente. Da mesma forma, a fundição em fornos do tipo “bloomery-type” aparece na cultura Nok da Nigéria Central por volta de 550 a.C. e possivelmente alguns séculos antes.

Existem também provas de que o aço de carbono foi fabricado na Tanzânia Ocidental pelos antepassados do povo Haya já há 2.300-2.000 anos (cerca de 300 a.C. ou pouco depois) por um complexo processo de “pré-aquecimento”, permitindo que as temperaturas dentro de um forno atingissem 1300 a 1400 °C.

Iron e cobre trabalhando espalhados para sul pelo continente, atingindo o Cabo por volta de 200 a.C. O uso generalizado do ferro revolucionou as comunidades agrícolas de língua Bantu que o adoptaram, expulsando e absorvendo a ferramenta rochosa utilizando sociedades de caçadores-colectores que encontraram à medida que se expandiam para a exploração de áreas mais vastas de savana. Os falantes da língua bantu, tecnologicamente superiores, espalharam-se pela África Austral e tornaram-se ricos e poderosos, produzindo ferro para ferramentas e armas em grandes quantidades industriais.

Os primeiros registos de fornos do tipo florido na África Oriental são descobertas de ferro fundido e carbono em Núbia que datam entre os séculos VII e VI a.C., particularmente em Meroe, onde se sabe que houve antigas floridas que produziram ferramentas metálicas para os Núbios e Kushites e produziram excedentes para a sua economia.

Mundo Islâmico MedievalEdit

A tecnologia do Irão foi ainda mais avançada por várias invenções no Islão medieval, durante a Idade de Ouro Islâmica. Estas incluíam uma variedade de moinhos industriais movidos a água e a vento para a produção de metais, incluindo moinhos de engrenagens e forjas. No século XI, todas as províncias do mundo muçulmano tinham estes moinhos industriais em funcionamento, desde a Espanha islâmica e o Norte de África, a oeste, até ao Médio Oriente e Ásia Central, a leste. Há também referências do século X ao ferro fundido, bem como provas arqueológicas da utilização de altos-fornos nos impérios Ayyubid e Mamluk do século XI, sugerindo assim uma difusão da tecnologia metálica chinesa ao mundo islâmico.

Os moinhos de gristmill de ouro foram inventados por engenheiros muçulmanos, e foram utilizados para triturar minérios metálicos antes da extracção. Os moinhos de pedra no mundo islâmico eram frequentemente feitos tanto de moinhos de água como de moinhos de vento. A fim de adaptar rodas de água para fins de moagem, eram utilizados cames para levantar e soltar martelos de viagem. A primeira forja movida por um moinho de água hidroeléctrica em vez de trabalho manual foi inventada na Espanha islâmica do século XII.

Um dos aços mais famosos produzidos no Médio Oriente medieval foi o aço de Damasco utilizado para a fabricação de espadas, e produzido principalmente em Damasco, na Síria, no período de 900 a 1750. Este foi produzido utilizando o método do cadinho de aço, baseado no anterior aço wootz indiano. Este processo foi adoptado no Médio Oriente, utilizando aços produzidos localmente. O processo exacto permanece desconhecido, mas permitiu que os carbonetos se precipitassem como micro partículas dispostas em folhas ou bandas dentro do corpo de uma lâmina. Os carbonetos são muito mais duros do que o aço de baixo carbono circundante, pelo que os ferreiros de espada poderiam produzir um bordo que cortasse materiais duros com os carbonetos precipitados, enquanto as bandas de aço mais macio permitiam que a espada como um todo permanecesse resistente e flexível. Uma equipa de investigadores baseada na Universidade Técnica de Dresden que utiliza raios X e microscopia electrónica para examinar o aço de Damasco descobriu a presença de nano-fios de cimento e nanotubos de carbono. Peter Paufler, um membro da equipa de Dresden, diz que estas nanoestruturas dão ao aço de Damasco as suas propriedades distintivas e são o resultado do processo de forjamento.