La riparazione delle crepe è diventata uno degli argomenti più caldi di oggi perché le buone teste dei cilindri ricostruibili per molti motori di modelli recenti sono molto costose e difficili da trovare. Così molti ricostruttori di motori stanno ora riparando teste che solo pochi anni fa avrebbero buttato via come insalvabili.

Ci sono sempre state opzioni per riparare le crepe nella ghisa. L’appuntatura e la saldatura a forno sono entrambe opzioni valide che sono state usate a lungo per riparare cricche e altri tipi di danni. Ma la spillatura ha i suoi limiti, e la saldatura in forno non è qualcosa che un principiante può imparare da un giorno all’altro.

La riparazione delle crepe comporta anche una certa quantità di rischio. Questo è il motivo per cui la maggior parte dell’attività di riparazione delle crepe in passato era limitata alle teste diesel ad alto costo, alle teste antiche o ad altri lavori che giustificavano il tempo, lo sforzo e il rischio. Ma a causa dell’alto costo di molte teste e blocchi di modelli recenti, la riparazione delle crepe può essere un’alternativa economica all’acquisto di una fusione nuova o usata per sostituire una testa o un blocco crepati.

OPZIONI PER RIPARARE LE CREPE

Le crepe nelle teste e nei blocchi di alluminio sono relativamente facili da riparare con la saldatura TIG, ma la ghisa è molto più difficile da saldare. Questo è il motivo per cui il pinning è stato a lungo il metodo più popolare per riparare piccole crepe in blocchi e teste di ghisa. La spillatura può riparare circa l’80% di tutte le crepe, ma non può riparare ogni tipo di crepa. Molto dipende dalla posizione della crepa e dalla sua gravità. Gli spilli conici con il sigillante funzionano bene nella maggior parte delle applicazioni. La saldatura, invece, ripristina l’integrità e permette di riempire crepe e buchi. Si può anche cambiare la forma della camera di combustione o di una porta aggiungendo del metallo.

Vari tipi di perni possono essere utilizzati per riparare crepe

e fori nelle testate in ghisa.

Riparazione di cricche in ghisa

Il perno è la tecnica più comunemente usata per la riparazione di cricche in teste, blocchi e collettori di ghisa perché è veloce, affidabile ed economica. Gli spilli possono anche essere usati per riparare le cricche nelle teste e nei blocchi di alluminio, anche se la saldatura TIG è spesso il metodo di riparazione preferito per l’alluminio. L’appuntatura è una tecnica relativamente facile da imparare e da usare, non richiede molti strumenti tranne un trapano, una guida e un rubinetto, e non utilizza calore.

I perni sovrapposti sigillano la crepa.

In sostanza, la chiodatura consiste nel praticare dei fori in una fessura, installare dei perni sovrapposti per riempire la fessura, quindi eseguire la pallinatura sopra i perni per sigillare e fondere la superficie.

Ci sono due tipi fondamentali di perni: diritti e affusolati. Ogni tipo ha i suoi vantaggi e può funzionare meglio in certe situazioni che l’altro.

I perni affusolati si tirano dentro una fessura quando vengono stretti per fornire una tenuta stretta lungo tutta la lunghezza del perno. Questo avviene perché le filettature del perno conico e del foro hanno un’interferenza. Il sigillante non è realmente necessario, ma è spesso usato per una maggiore sicurezza. I fori per i perni conici devono essere accuratamente maschiati a mano e i perni devono essere stretti a mano per una tenuta perfetta.

I perni dritti sono più veloci da installare perché un normale rubinetto e un trapano possono essere usati per installarli. I perni dritti sono progettati per attorcigliarsi quando vengono stretti, eliminando la necessità di tagliare o smerigliare le teste (come è necessario con i perni conici). I perni dritti hanno anche un’interferenza su tutta la loro lunghezza e una spalla affusolata che si schiaccia sulla superficie. Questo elimina una linea di filettatura sulla superficie che permette di lavorare la superficie. Questo tipo di perno dritto può anche eliminare la necessità di installare inserti per le sedi delle valvole nelle teste in ghisa.

Vari tipi e dimensioni di perni e tappi di riparazione delle cricche.

I perni ordinari conici e diritti non possono gestire certi tipi di crepe, come quelle lungo un bordo esterno o un angolo che richiedono un supporto per tenere insieme i lati della crepa. Lo stesso vale per le crepe in una zona di una colata che si aprirebbe o si separerebbe quando la colata è sotto carico o si scalda. Per questi tipi di riparazioni di crepe, i dispositivi di bloccaggio e/o i perni con una capacità di auto-aggancio possono fornire il rinforzo e la forza necessari. I perni “Castmaster” (prodotti da Lock-N-Stitch) hanno un unico “gancio a spirale” o un modello di filettatura a “passo inverso” che afferra entrambi i lati di una crepa quando la spalla superiore del perno tocca il metallo. Questo tipo di perno può effettivamente tenere insieme una crepa piuttosto che riempirla e può essere usato per riparare crepe che non possono essere riparate con perni ordinari conici o diritti.

Un’altra crepa che è difficile da riparare con il perno è qualsiasi crepa che si verifica in un’area molto sottile (meno di 1/8 di pollice di spessore della parete) di una fusione. Gli spilli non terranno a meno che non ci sia abbastanza metallo per afferrare e sostenere le filettature.

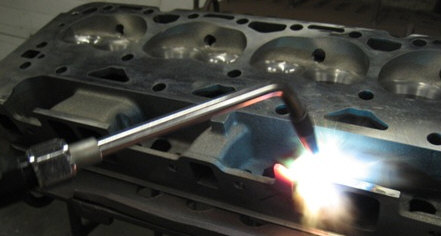

La saldatura a fuoco usa una torcia, un forno e molto calore.

Saldatura a forno della ghisa

Le crepe nella ghisa possono essere riparate con la saldatura a caldo (saldatura a forno), ma è una tecnica che richiede abilità e molta pratica. Richiede anche il preriscaldamento della colata prima di essere saldata, e molto calore (preriscaldamento a 1200-1400 gradi F. in forno). La colata deve anche essere raffreddata lentamente da sette a otto ore dopo la saldatura per evitare che si fessuri di nuovo.

Una riparazione di successo della cricca tramite saldatura a forno (saldatura a caldo) richiede un’attenta preparazione della cricca in anticipo e un’attenta gestione del calore. Non si può semplicemente riscaldare una testa con un bruciatore di erba. Il modo giusto è preriscaldare la testa in una fornace o forno chiuso, in modo che il calore salga attraverso la testa dal basso. Devi tenere la testa isolata con una coperta e prevenire qualsiasi spiffero mentre la saldi, altrimenti otterrai crepe e porosità nella saldatura. Quando la temperatura di preriscaldamento della testa si è stabilizzata (ci vuole circa un’ora), si usa un cannello ossiacetilenico a “fiamma neutra” con un po’ più acetilene che ossigeno per fondere la ghisa (che fonde a 2400-2600 gradi F). L’asta di riempimento in ghisa e il flusso di borace sono poi usati per riempire la crepa. Il trucco è di mantenere la saldatura pulita aggiungendo un po’ di fondente in modo che le impurità salgano in cima. Le impurità possono poi essere rimosse dall’area di riparazione con la torcia.

Se una sede di valvola viene saldata a forno, un trucco è quello di riempire il foro con un tappo di grafite, poi saldare intorno ad esso. La pozza sarà profonda circa mezzo pollice e forse due pollici di diametro. Ci vuole molto calore per fare questo, circa 5000 gradi.

Dopo che la crepa è stata riempita viene un lungo e lento raffreddamento. Se la ghisa si raffredda troppo velocemente, può succedere una delle due cose. Il metallo circostante può ritirarsi dalla saldatura causando l’apertura di nuove crepe, e/o il carbonio nella ghisa può trasformarsi in carburo rendendo il metallo troppo duro e fragile da lavorare. La colata deve quindi essere raffreddata molto lentamente per prevenire questi cambiamenti metallurgici indesiderati.

Avvolgere la testa in una coperta isolante e tenerla in una scatola calda in modo che si raffreddi ad una velocità di non più di 100-200 gradi all’ora. Il periodo di raffreddamento può durare fino a otto ore. Dopo che la testa si è raffreddata, può essere pulita per rimuovere le incrostazioni, poi lavorata grossolanamente e testata a pressione per immersione in acqua calda a 100 psi per controllare eventuali perdite.

Se una testa in ghisa ha sedi di valvole integrate, si raccomanda di sostituire le sedi delle valvole di scarico dopo la saldatura a forno perché le alte temperature del processo possono distruggere l’indurimento a induzione delle sedi.

SALDATURA A SPRUZZO DELLA GHISA

Un’altra alternativa per riparare le crepe nelle teste e nei blocchi in ghisa è la saldatura a polvere (chiamata anche saldatura a spruzzo con fiamma). La tecnica di base esiste da molti anni, ma è stata migliorata negli ultimi anni con nuove attrezzature per la saldatura a spruzzo. Può fare una riparazione forte, simile alla saldatura a caldo, ma con molto meno calore. Bisogna ancora preriscaldare e postriscaldare la testa per alleviare lo stress che potrebbe causare una nuova rottura. Ma con questa tecnica, c’è meno rischio di deformare o distorcere la testa a causa del calore eccessivo.

La saldatura a spruzzo di fiamma richiede uno speciale cannello ossiacetilenico con una tramoggia azionata dal grilletto che alimenta la polvere di lega di nichel nella fiamma. Quando la polvere è esposta alla fiamma, si scioglie e si fonde ai lati della crepa per riempire l’area di riparazione. Il processo richiede il preriscaldamento della testa a circa 700 gradi, e il post-riscaldamento della testa dopo la saldatura per alleviare lo stress.

La polvere di lega di nichel usata per la saldatura a spruzzo alla fiamma fornisce una durezza da 18 a 22 Rc. Leghe più dure sono disponibili per la saldatura a spruzzo delle sedi delle valvole, degli alberi a camme e degli alberi a gomito.

Come per qualsiasi processo di riparazione, c’è sempre un rischio di fessurazione, sia che una fusione sia stata riparata con saldatura TIG, saldatura a forno, saldatura a spruzzo o pinning. Le crepe nell’area della sede della valvola possono riaprirsi se una nuova sede della valvola viene premuta con troppa interferenza. Le aree saldate sulla ghisa possono essere più dure del metallo di base, rendendo la fusione più difficile da lavorare.

Risolvere i problemi di saldatura a spruzzo di fiamma

Se si hanno problemi a ottenere buoni risultati con la saldatura a spruzzo di fiamma, ecco alcuni suggerimenti che possono migliorare il vostro successo:

- Se la polvere di nichel rimane lì o si accumula invece di bagnarsi quando si inizia una saldatura, il lavoro è troppo freddo. Lo smusso deve essere di un rosso ciliegia opaco, o circa 1300-1400 gradi F. Cercare di forzare il metallo base fino alla temperatura riscaldandolo attraverso uno spesso strato di 0,020 pollici o più di polvere non fusa probabilmente brucerà il flusso dalla polvere.

- Se la polvere di nichel bolle quando si inizia una saldatura e si ottiene una reazione vulcanica come quando lo scoppio iniziale di polvere viene spruzzato nello smusso, il lavoro è troppo caldo. Spegnere la torcia, lasciare che l’area si raffreddi fino a un colore rosso ciliegia opaco, poi tenere la punta del cono blu nella fiamma a circa 1/8 a 1/2 pollice dal deposito e aggiungere polvere fresca in brevi raffiche. Questo dovrebbe aggiungere abbastanza flusso nuovo per bagnare la polvere correttamente. Se questo non funziona, fermarsi, raschiare lo smusso e ricominciare.

- Se viene applicata troppa polvere durante lo spruzzo iniziale, non si bagnerà. Quando la polvere non fusa si accumula fino a .020 pollici o più, agisce come un isolante tra la fiamma e il metallo base. Fermarsi, raschiare via la polvere non fusa e ricominciare da capo.

- Anche un angolo di fiamma inadeguato può far sì che la polvere si impasti e non si bagni. Se l’angolo della fiamma è inferiore a 75 gradi, la polvere può soffiare davanti alla pozza e attaccarsi agli smussi. Quando la polvere non fusa si accumula fino a circa 0,020 pollici o più, non si bagnerà correttamente. Cercare di forzarla con la torcia creerà problemi di porosità e durezza. Fermarsi, raschiare o spazzolare via la polvere non fusa, tenere la torcia all’angolo corretto e ricominciare a saldare.

- I problemi di porosità e durezza nella saldatura possono essere causati dalla contaminazione della superficie adiacente allo smusso a “V”. Su alcune fusioni, in particolare i collettori, la superficie può contenere molto ferro “bruciato”. Questo dovrebbe essere rimosso lasciando il metallo sano e pulito almeno da 3,8 a 1/2 pollice su entrambi i lati dello smusso a “V”. Il metallo arrugginito, sporco o bruciato generalmente scoppierà e si romperà quando una fiamma viene applicata ad esso.

SALDATURA A GRAFFIO

La saldatura a graffio è ancora un’altra opzione per riparare la ghisa. Funziona alla grande su applicazioni come fori di bulloni danneggiati e anche crepe nelle porte della testa perché è un processo più semplice. La saldobrasatura può essere fatta a 800-900 gradi, il che significa che la fusione si riscalda solo fino a circa 400-500 gradi e non si distorce o fonde. Funziona bene per riparare le crepe sulla parte superiore delle teste dei cilindri a parete sottile, come le teste Ford 2.9L, e può anche essere usato per riparare piccole crepe nelle porte di scarico.

Come saldare l’alluminio

Link correlati:

Metodi di riparazione delle crepe spiegati da Larry Carley Clicca qui per vedere altri articoli tecnici Carley Automotive

Clicca qui per vedere altri articoli tecnici Carley Automotive