La fusione del ferro – l’estrazione di metallo utilizzabile da minerali di ferro ossidati – è più difficile della fusione dello stagno e del rame. Mentre questi metalli e le loro leghe possono essere lavorati a freddo o fusi in forni relativamente semplici (come i forni usati per la ceramica) e fusi in stampi, il ferro fuso richiede una lavorazione a caldo e può essere fuso solo in forni appositamente progettati. Il ferro è un’impurità comune nei minerali di rame e il minerale di ferro era talvolta usato come fondente, quindi non è sorprendente che l’uomo abbia imparato la tecnologia del ferro fuso solo dopo diversi millenni di metallurgia del bronzo.

Il luogo e il tempo della scoperta della fusione del ferro non sono noti, in parte a causa della difficoltà di distinguere il metallo estratto da minerali contenenti nichel dal ferro meteoritico lavorato a caldo. Le prove archeologiche sembrano indicare l’area del Medio Oriente, durante l’Età del Bronzo del III millennio a.C. Tuttavia, i manufatti in ferro battuto rimasero una rarità fino al 12° secolo a.C.

L’Età del Ferro è convenzionalmente definita dalla diffusa sostituzione delle armi e degli utensili in bronzo con quelli in ferro e acciaio. Questa transizione avvenne in tempi diversi in luoghi diversi, man mano che la tecnologia si diffondeva. La Mesopotamia era completamente entrata nell’età del ferro nel 900 a.C. Anche se l’Egitto produceva manufatti in ferro, il bronzo rimase dominante fino alla sua conquista da parte dell’Assiria nel 663 a.C. L’Età del Ferro iniziò in India intorno al 1200 a.C., in Europa centrale intorno al 600 a.C. e in Cina intorno al 300 a.C. Intorno al 500 a.C., i Nubiani, che avevano imparato dagli Assiri l’uso del ferro e che erano stati espulsi dall’Egitto, divennero importanti produttori ed esportatori di ferro.

Antico Vicino OrienteModifica

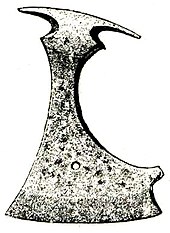

Uno dei primi manufatti in ferro fuso, un pugnale con lama in ferro trovato in una tomba Hattic in Anatolia, risale al 2500 a.C. Intorno al 1500 a.C., un numero crescente di oggetti di ferro fuso non meteoritici apparve in Mesopotamia, Anatolia ed Egitto. Diciannove oggetti di ferro meteoritico sono stati trovati nella tomba del sovrano egiziano Tutankhamon, morto nel 1323 a.C., tra cui un pugnale di ferro con un’elsa d’oro, un occhio di Horus, il poggiatesta della mummia e sedici modelli di strumenti di un artigiano. Una spada dell’antico Egitto con il nome del faraone Merneptah e un’ascia da battaglia con una lama di ferro e un fusto di bronzo decorato d’oro sono stati entrambi trovati negli scavi di Ugarit.

Anche se oggetti di ferro risalenti all’età del bronzo sono stati trovati in tutto il Mediterraneo orientale, la lavorazione del bronzo sembra aver predominato notevolmente durante questo periodo. Nel XII secolo a.C., la fusione e la forgiatura del ferro, di armi e strumenti, erano comuni dall’Africa subsahariana fino all’India. Con la diffusione della tecnologia, il ferro arrivò a sostituire il bronzo come metallo dominante usato per strumenti e armi in tutto il Mediterraneo orientale (Levante, Cipro, Grecia, Creta, Anatolia ed Egitto).

Il ferro veniva originariamente fuso in fiorerie, forni in cui si usava un mantice per forzare l’aria attraverso un mucchio di minerale di ferro e carbone ardente. Il monossido di carbonio prodotto dal carbone riduceva l’ossido di ferro del minerale in ferro metallico. La fornace, tuttavia, non era abbastanza calda per fondere il ferro, così il metallo si raccoglieva sul fondo della fornace come una massa spugnosa, o fiore. Gli operai la battevano e la piegavano ripetutamente per far uscire le scorie fuse. Questo processo laborioso e dispendioso in termini di tempo produceva il ferro battuto, una lega malleabile ma abbastanza morbida.

Congiuntamente alla transizione dal bronzo al ferro fu scoperta la carburazione, il processo di aggiunta di carbonio al ferro battuto. Mentre il ferro grezzo conteneva del carbonio, la successiva lavorazione a caldo ne ossidava la maggior parte. I fabbri del Medio Oriente scoprirono che il ferro battuto poteva essere trasformato in un prodotto molto più duro riscaldando il pezzo finito in un letto di carbone, e poi spegnendolo in acqua o olio. Questa procedura trasformava gli strati esterni del pezzo in acciaio, una lega di ferro e carburi di ferro, con un nucleo interno di ferro meno fragile.

Teorie sull’origine della fusione del ferroModifica

Lo sviluppo della fusione del ferro è stato tradizionalmente attribuito agli Ittiti dell’Anatolia della tarda età del bronzo. Si credeva che avessero mantenuto il monopolio della lavorazione del ferro e che il loro impero si fosse basato su questo vantaggio. Secondo questa teoria, gli antichi Popoli del Mare, che invasero il Mediterraneo orientale e distrussero l’impero ittita alla fine della tarda età del bronzo, erano responsabili della diffusione della conoscenza attraverso quella regione. Questa teoria non è più ritenuta nella corrente principale degli studiosi, poiché non ci sono prove archeologiche del presunto monopolio ittita. Mentre ci sono alcuni oggetti di ferro dall’Anatolia dell’età del bronzo, il numero è paragonabile agli oggetti di ferro trovati in Egitto e in altri luoghi dello stesso periodo, e solo un piccolo numero di questi oggetti erano armi.

Una teoria più recente sostiene che lo sviluppo della tecnologia del ferro è stato guidato dall’interruzione delle rotte commerciali di rame e stagno, a causa del crollo degli imperi alla fine della tarda età del bronzo. Questi metalli, specialmente lo stagno, non erano ampiamente disponibili e i lavoratori del metallo dovevano trasportarli su lunghe distanze, mentre i minerali di ferro erano ampiamente disponibili. Tuttavia, nessuna prova archeologica conosciuta suggerisce una carenza di bronzo o di stagno nella prima età del ferro. Gli oggetti di bronzo rimasero abbondanti, e questi oggetti hanno la stessa percentuale di stagno di quelli della tarda età del bronzo.

Subcontinente indianoModifica

La storia della metallurgia ferrosa nel subcontinente indiano inizia nel II millennio a.C. I siti archeologici nelle pianure gangetiche hanno restituito strumenti di ferro datati tra il 1800 e il 1200 a.C. All’inizio del XIII secolo a.C., la fusione del ferro era praticata su larga scala in India. Nell’India meridionale (l’attuale Mysore) il ferro era in uso dal 12° all’11° secolo a.C. La tecnologia della metallurgia del ferro progredì nel periodo politicamente stabile dei Maurya e durante un periodo di insediamenti pacifici nel 1° millennio a.C.

Manufatti di ferro come punte, coltelli, pugnali, punte di freccia, ciotole, cucchiai, pentole, asce, scalpelli, pinze, accessori per porte, ecc., datati dal 600 al 200 a.C., sono stati scoperti in diversi siti archeologici dell’India. Lo storico greco Erodoto scrisse il primo resoconto occidentale dell’uso del ferro in India. I testi mitologici indiani, le Upanishad, hanno anche menzioni di tessitura, ceramica e metallurgia. I Romani avevano grande considerazione per l’eccellenza dell’acciaio proveniente dall’India al tempo dell’impero Gupta.

Forse già dal 500 a.C., ma certamente dal 200 d.C., l’acciaio di alta qualità era prodotto nell’India meridionale con la tecnica del crogiolo. In questo sistema, ferro battuto di alta purezza, carbone e vetro venivano mescolati in un crogiolo e riscaldati fino a quando il ferro si scioglieva e assorbiva il carbonio. La catena di ferro fu usata nei ponti sospesi indiani già nel IV secolo.

L’acciaio Wootz fu prodotto in India e nello Sri Lanka dal 300 a.C. circa. L’acciaio Wootz è famoso nell’antichità classica per la sua durata e la sua capacità di tenere il filo. Quando il re Porus gli chiese di scegliere un regalo, si dice che Alessandro abbia scelto, oltre all’oro o all’argento, trenta libbre di acciaio. L’acciaio Wootz era originariamente una lega complessa con il ferro come componente principale insieme a vari oligoelementi. Studi recenti hanno suggerito che le sue qualità potrebbero essere dovute alla formazione di nanotubi di carbonio nel metallo. Secondo Will Durant, la tecnologia passò ai persiani e da questi agli arabi che la diffusero in tutto il Medio Oriente. Nel XVI secolo, gli olandesi portarono la tecnologia dall’India meridionale all’Europa, dove fu prodotta in massa.

L’acciaio fu prodotto nello Sri Lanka a partire dal 300 a.C. da forni soffiati dai venti monsonici. Le fornaci erano scavate nelle creste delle colline, e il vento veniva deviato nelle prese d’aria da lunghe trincee. Questa disposizione creava una zona di alta pressione all’entrata e una zona di bassa pressione in cima alla fornace. Si ritiene che il flusso abbia permesso di raggiungere temperature più alte di quelle che i forni a soffietto potevano produrre, ottenendo un ferro di migliore qualità. L’acciaio prodotto nello Sri Lanka era ampiamente commercializzato all’interno della regione e nel mondo islamico.

Una delle maggiori curiosità metallurgiche del mondo è un pilastro di ferro situato nel complesso Qutb a Delhi. Il pilastro è fatto di ferro battuto (98% Fe), è alto quasi sette metri e pesa più di sei tonnellate. Il pilastro fu eretto da Chandragupta II Vikramaditya e ha resistito a 1.600 anni di esposizione a forti piogge con relativamente poca corrosione.

ChinaEdit

Gli storici discutono se la lavorazione del ferro basata sulla bloomery si sia mai diffusa in Cina dal Medio Oriente. Una teoria suggerisce che la metallurgia sia stata introdotta attraverso l’Asia centrale. Nel 2008, due frammenti di ferro sono stati scavati nel sito di Mogou, nel Gansu. Sono stati datati al 14° secolo a.C., appartenenti al periodo della cultura Siwa, suggerendo un’origine cinese indipendente. Uno dei frammenti era fatto di ferro bloomery piuttosto che di ferro meteoritico.

I primi artefatti di ferro realizzati in bloomery in Cina risalgono alla fine del IX secolo a.C. La ghisa era usata nell’antica Cina per la guerra, l’agricoltura e l’architettura. Intorno al 500 a.C., i metallurgici dello stato meridionale di Wu raggiunsero una temperatura di 1130 °C. A questa temperatura, il ferro si combina con il 4,3% di carbonio e si fonde. Il ferro liquido può essere fuso in stampi, un metodo molto meno laborioso che forgiare individualmente ogni pezzo di ferro da un bloom.

Il ferro fuso è piuttosto fragile e inadatto a colpire gli strumenti. Può, tuttavia, essere decarburato in acciaio o ferro battuto riscaldandolo all’aria per diversi giorni. In Cina, questi metodi di lavorazione del ferro si diffusero verso nord, e dal 300 a.C., il ferro era il materiale preferito in tutta la Cina per la maggior parte degli strumenti e delle armi. Una fossa comune nella provincia di Hebei, datata all’inizio del III secolo a.C., contiene diversi soldati sepolti con le loro armi e altre attrezzature. I manufatti recuperati da questa tomba sono variamente fatti di ferro battuto, ghisa, ghisa malleabile e acciaio temprato, con solo alcune armi di bronzo, probabilmente ornamentali.

Durante la dinastia Han (202 a.C.-220 d.C.), il governo stabilì la lavorazione del ferro come monopolio di stato (abrogato durante la seconda metà della dinastia e restituito all’imprenditoria privata) e costruì una serie di grandi altiforni nella provincia di Henan, ciascuno in grado di produrre diverse tonnellate di ferro al giorno. A questo punto, i metallurgisti cinesi avevano scoperto come raffinare la ghisa fusa, mescolandola all’aria aperta fino a quando non perdeva il suo carbonio e poteva essere martellata (lavorata). (Nel moderno cinese mandarino, questo processo è ora chiamato chao, letteralmente “stir frying”; la ghisa è conosciuta come “ferro grezzo”, mentre il ferro battuto è conosciuto come “ferro cotto”). Nel I secolo a.C., i metallurgisti cinesi avevano scoperto che il ferro battuto e la ghisa potevano essere fusi insieme per ottenere una lega di contenuto di carbonio intermedio, cioè l’acciaio. Secondo la leggenda, la spada di Liu Bang, il primo imperatore Han, fu fatta in questo modo. Alcuni testi dell’epoca parlano di “armonizzare il duro e il morbido” nel contesto della lavorazione del ferro; la frase potrebbe riferirsi a questo processo. L’antica città di Wan (Nanyang) dal periodo Han in poi fu un importante centro dell’industria del ferro e dell’acciaio. Insieme ai loro metodi originali di forgiatura dell’acciaio, i cinesi avevano anche adottato i metodi di produzione per creare l’acciaio Wootz, un’idea importata dall’India in Cina nel V secolo d.C. Durante la dinastia Han, i cinesi furono anche i primi ad applicare l’energia idraulica (cioè una ruota idraulica) nel funzionamento dei mantici dell’altoforno. Questo fu registrato nell’anno 31 d.C., come un’innovazione dell’ingegnere meccanico e politico cinese Du Shi, prefetto di Nanyang. Anche se Du Shi fu il primo ad applicare la forza dell’acqua al soffietto nella metallurgia, la prima illustrazione disegnata e stampata del suo funzionamento con la forza dell’acqua apparve nel 1313 d.C., nel testo dell’era della dinastia Yuan chiamato Nong Shu.

Nell’XI secolo, ci sono prove della produzione di acciaio nella Cina Song usando due tecniche: un metodo “berganico” che produceva acciaio inferiore ed eterogeneo e un precursore del moderno processo Bessemer che utilizzava una parziale decarbonizzazione attraverso ripetute forgiature sotto un getto freddo. Nell’XI secolo, c’era una grande quantità di disboscamento in Cina a causa della richiesta di carbone di legna da parte dell’industria del ferro. A questo punto, però, i cinesi avevano imparato a usare il coke bituminoso per sostituire il carbone, e con questo cambio di risorse molti acri di terreni boschivi in Cina furono risparmiati.

Iron Age EuropeEdit

La lavorazione del ferro fu introdotta in Grecia alla fine del X secolo a.C. I primi segni dell’età del ferro in Europa centrale sono manufatti della cultura di Hallstatt C (8° secolo a.C.). Per tutto il 7°-6° secolo a.C., gli artefatti di ferro rimasero oggetti di lusso riservati a un’élite. Questo cambiò drammaticamente poco dopo il 500 a.C. con l’ascesa della cultura di La Tène, da quel momento la metallurgia del ferro divenne comune anche nel Nord Europa e in Gran Bretagna. La diffusione della lavorazione del ferro in Europa centrale e occidentale è associata all’espansione celtica. Nel I secolo a.C., l’acciaio norico era famoso per la sua qualità e ricercato dall’esercito romano.

La produzione annuale di ferro dell’Impero Romano è stimata in 84.750 t.

Africa a sud del SaharaModifica

Anche se c’è qualche incertezza, alcuni archeologi credono che la metallurgia del ferro sia stata sviluppata in modo indipendente nell’Africa subsahariana (forse nell’Africa occidentale).

Gli abitanti di Termit, nel Niger orientale, fondevano il ferro intorno al 1500 a.C.

Nella regione delle montagne Aïr in Niger ci sono anche segni di fusione autonoma del rame tra il 2500 e il 1500 a.C. Il processo non era in uno stato sviluppato, indicando che la fusione non era straniera. È diventata matura intorno al 1500 a.C.

Siti archeologici contenenti forni per la fusione del ferro e scorie sono stati scavati anche in siti nella regione di Nsukka, nel sud-est della Nigeria, in quello che ora è Igboland: risalenti al 2000 a.C. nel sito di Lejja (Eze-Uzomaka 2009) e al 750 a.C. e nel sito di Opi (Holl 2009). Il sito di Gbabiri (nella Repubblica Centrafricana) ha fornito prove di metallurgia del ferro, da un forno di riduzione e da un’officina di fabbro; con date più antiche di 896-773 aC e 907-796 aC rispettivamente. Allo stesso modo, la fusione in forni di tipo bloomery appare nella cultura Nok della Nigeria centrale intorno al 550 a.C. e forse qualche secolo prima.

C’è anche la prova che l’acciaio al carbonio è stato fatto in Tanzania occidentale dagli antenati del popolo Haya già 2.300-2.000 anni fa (circa 300 a.C. o poco dopo) attraverso un complesso processo di “pre-riscaldamento” che permette alle temperature all’interno di un forno di raggiungere i 1300-1400 °C.

La lavorazione del ferro e del rame si è diffusa verso sud attraverso il continente, raggiungendo il Capo intorno al 200 d.C. L’uso diffuso del ferro rivoluzionò le comunità agricole di lingua bantu che lo adottarono, scacciando e assorbendo le società di cacciatori-raccoglitori che usavano strumenti di roccia che incontrarono quando si espansero per coltivare aree più ampie di savana. I Bantu, tecnologicamente superiori, si diffusero in tutta l’Africa meridionale e divennero ricchi e potenti, producendo ferro per utensili e armi in grandi quantità industriali.

Le prime testimonianze di forni di tipo bloomery in Africa orientale sono scoperte di ferro fuso e carbone in Nubia che risalgono tra il VII e il VI secolo a.C., in particolare a Meroe dove si sa che c’erano antiche bloomeries che producevano strumenti metallici per i nubiani e i kushiti e producevano surplus per la loro economia.

Mondo islamico medievaleModifica

La tecnologia del ferro fu ulteriormente avanzata da diverse invenzioni nell’Islam medievale, durante l’Età dell’Oro islamica. Queste includevano una varietà di mulini industriali alimentati dall’acqua e dal vento per la produzione del metallo, inclusi mulini a macina e fucine. Entro l’XI secolo, ogni provincia in tutto il mondo musulmano aveva questi mulini industriali in funzione, dalla Spagna islamica e dal Nord Africa a ovest fino al Medio Oriente e all’Asia centrale a est. Ci sono anche riferimenti del X secolo alla ghisa, così come prove archeologiche dell’uso di altiforni negli imperi Ayyubidi e Mamelucchi a partire dall’XI secolo, suggerendo così una diffusione della tecnologia cinese dei metalli nel mondo islamico.

I mulini a macina sono stati inventati da ingegneri musulmani, ed erano usati per schiacciare i minerali metallici prima dell’estrazione. I mulini a macina nel mondo islamico erano spesso fatti sia da mulini ad acqua che da mulini a vento. Al fine di adattare le ruote ad acqua per scopi di macinazione, si usavano camme per sollevare e rilasciare i martelli a scatto. La prima forgia azionata da un mulino ad acqua idroelettrico piuttosto che dal lavoro manuale fu inventata nella Spagna islamica del XII secolo.

Uno degli acciai più famosi prodotti nel Vicino Oriente medievale era l’acciaio di Damasco usato per la fabbricazione di spade, e prodotto principalmente a Damasco, in Siria, nel periodo dal 900 al 1750. Questo veniva prodotto con il metodo dell’acciaio al crogiolo, basato sul precedente acciaio indiano wootz. Questo processo fu adottato in Medio Oriente utilizzando acciai prodotti localmente. Il processo esatto rimane sconosciuto, ma permetteva ai carburi di precipitare come micro particelle disposte in fogli o bande all’interno del corpo di una lama. I carburi sono molto più duri dell’acciaio a basso tenore di carbonio circostante, quindi gli spadai potevano produrre un bordo che tagliava materiali duri con i carburi precipitati, mentre le bande di acciaio più morbido permettevano alla spada nel suo insieme di rimanere dura e flessibile. Un team di ricercatori dell’Università Tecnica di Dresda che utilizza i raggi X e la microscopia elettronica per esaminare l’acciaio Damasco ha scoperto la presenza di nanofili di cementite e nanotubi di carbonio. Peter Paufler, un membro del team di Dresda, dice che queste nanostrutture danno all’acciaio Damasco le sue proprietà distintive e sono un risultato del processo di forgiatura.