La fusion du fer – l’extraction du métal utilisable à partir de minerais de fer oxydés – est plus difficile que la fusion de l’étain et du cuivre. Alors que ces métaux et leurs alliages peuvent être travaillés ou fondus à froid dans des fours relativement simples (comme les fours utilisés pour la poterie) et coulés dans des moules, le fer fondu nécessite un travail à chaud et ne peut être fondu que dans des fours spécialement conçus. Le fer est une impureté courante dans les minerais de cuivre et le minerai de fer était parfois utilisé comme fondant, il n’est donc pas surprenant que les humains n’aient maîtrisé la technologie du fer fondu qu’après plusieurs millénaires de métallurgie du bronze.

Le lieu et la date de la découverte de la fusion du fer ne sont pas connus, en partie à cause de la difficulté de distinguer le métal extrait de minerais contenant du nickel du fer météoritique travaillé à chaud. Les preuves archéologiques semblent indiquer la région du Moyen-Orient, pendant l’âge du bronze au 3e millénaire avant J.-C.. Cependant, les artefacts en fer forgé sont restés rares jusqu’au 12e siècle avant J.-C.

L’âge du fer est conventionnellement défini par le remplacement généralisé des armes et des outils en bronze par ceux en fer et en acier. Cette transition s’est produite à des moments différents dans des lieux différents, à mesure que la technologie se répandait. La Mésopotamie est entrée pleinement dans l’âge du fer en 900 av. Bien que l’Égypte ait produit des objets en fer, le bronze est resté dominant jusqu’à sa conquête par l’Assyrie en 663 av. L’âge du fer a commencé en Inde vers 1200 avant J.-C., en Europe centrale vers 600 avant J.-C. et en Chine vers 300 avant J.-C.. Vers 500 av. J.-C., les Nubiens, qui avaient appris des Assyriens l’usage du fer et avaient été expulsés d’Égypte, deviennent d’importants fabricants et exportateurs de fer.

Proche-Orient ancienModification

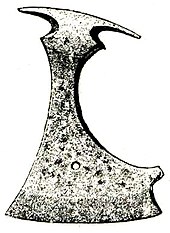

L’un des premiers artefacts en fer fondu, une dague à lame de fer trouvée dans une tombe hattique en Anatolie, date de 2500 avant JC. Vers 1500 avant J.-C., un nombre croissant d’objets en fer fondu non météoriques sont apparus en Mésopotamie, en Anatolie et en Égypte. Dix-neuf objets en fer météorique ont été trouvés dans la tombe du souverain égyptien Toutankhamon, mort en 1323 avant J.-C., dont une dague en fer avec une poignée en or, un Œil d’Horus, la tête de la momie et seize modèles d’outils d’artisan. Une épée égyptienne ancienne portant le nom du pharaon Merneptah ainsi qu’une hache de combat avec une lame en fer et un manche en bronze décoré d’or ont toutes deux été découvertes lors des fouilles d’Ougarit.

Bien que des objets en fer datant de l’âge du bronze aient été trouvés dans toute la Méditerranée orientale, le travail du bronze semble avoir largement prédominé durant cette période. Au 12e siècle avant J.-C., la fonte et la forge du fer, d’armes et d’outils, étaient courantes de l’Afrique subsaharienne à l’Inde. Au fur et à mesure que la technologie s’est répandue, le fer est venu remplacer le bronze comme métal dominant utilisé pour les outils et les armes dans toute la Méditerranée orientale (le Levant, Chypre, la Grèce, la Crète, l’Anatolie et l’Égypte).

Le fer était à l’origine fondu dans des bloomeries, des fours où des soufflets étaient utilisés pour forcer l’air à travers un tas de minerai de fer et de charbon de bois en combustion. Le monoxyde de carbone produit par le charbon de bois réduisait l’oxyde de fer du minerai en fer métallique. Cependant, le fourneau n’étant pas assez chaud pour faire fondre le fer, le métal s’accumulait au fond du fourneau sous forme de masse spongieuse, ou bloom. Les ouvriers la battaient et la pliaient de manière répétée pour faire sortir les scories fondues. Ce processus laborieux et long produisait du fer forgé, un alliage malléable mais assez mou.

Concurremment à la transition du bronze au fer, on a découvert la cémentation, le processus d’ajout de carbone au fer forgé. Si la fleur de fer contenait un peu de carbone, le travail à chaud qui suivait en oxydait la majeure partie. Les forgerons du Moyen-Orient ont découvert que le fer forgé pouvait être transformé en un produit beaucoup plus dur en chauffant la pièce finie dans un lit de charbon de bois, puis en la trempant dans l’eau ou l’huile. Cette procédure transformait les couches externes de la pièce en acier, un alliage de fer et de carbures de fer, avec un noyau interne de fer moins fragile.

Théories sur l’origine de la fonte du ferModifié

Le développement de la fonte du fer était traditionnellement attribué aux Hittites d’Anatolie de l’âge du bronze tardif. On pensait qu’ils conservaient le monopole du travail du fer et que leur empire avait été fondé sur cet avantage. Selon cette théorie, les anciens peuples de la mer, qui ont envahi la Méditerranée orientale et détruit l’empire hittite à la fin de l’âge du bronze tardif, étaient responsables de la diffusion de la connaissance dans cette région. Cette théorie n’est plus soutenue par le courant scientifique dominant, car il n’existe aucune preuve archéologique du prétendu monopole hittite. Bien qu’il existe quelques objets en fer provenant de l’Anatolie de l’âge du bronze, leur nombre est comparable à celui des objets en fer trouvés en Égypte et dans d’autres endroits de la même période, et seul un petit nombre de ces objets étaient des armes.

Une théorie plus récente affirme que le développement de la technologie du fer a été motivé par la perturbation des routes commerciales du cuivre et de l’étain, en raison de l’effondrement des empires à la fin de l’âge du bronze tardif. Ces métaux, en particulier l’étain, étaient peu disponibles et les métallurgistes devaient les transporter sur de longues distances, alors que les minerais de fer étaient largement disponibles. Cependant, aucune preuve archéologique connue ne suggère une pénurie de bronze ou d’étain au début de l’âge du fer. Les objets en bronze sont restés abondants, et ces objets présentent le même pourcentage d’étain que ceux de l’âge du bronze tardif.

Sous-continent indienModification

L’histoire de la métallurgie ferreuse dans le sous-continent indien commence au 2e millénaire avant notre ère. Les sites archéologiques des plaines du Gange ont livré des outils en fer datés entre 1800 et 1200 avant JC. Au début du 13e siècle avant J.-C., la fonte du fer était pratiquée à grande échelle en Inde. Dans le sud de l’Inde (l’actuelle Mysore), le fer était utilisé du 12e au 11e siècle av. La technologie de la métallurgie du fer a progressé pendant la période politiquement stable des Maurya et pendant une période de colonisation pacifique au 1er millénaire avant J.-C.

Des artefacts en fer tels que des pointes, des couteaux, des poignards, des pointes de flèches, des bols, des cuillères, des casseroles, des haches, des ciseaux, des pinces, des ferrures de portes, etc. datés de 600 à 200 avant J.-C., ont été découverts sur plusieurs sites archéologiques de l’Inde. L’historien grec Hérodote a écrit le premier récit occidental de l’utilisation du fer en Inde. Les textes mythologiques indiens, les Upanishads, mentionnent également le tissage, la poterie et la métallurgie. Les Romains avaient une grande estime pour l’excellence de l’acier provenant de l’Inde à l’époque de l’empire Gupta.

Peut-être dès 500 av. J.-C., mais certainement dès 200 apr. J.-C., un acier de haute qualité était produit dans le sud de l’Inde par la technique du creuset. Dans ce système, du fer forgé de haute pureté, du charbon de bois et du verre étaient mélangés dans un creuset et chauffés jusqu’à ce que le fer fonde et absorbe le carbone. La chaîne de fer a été utilisée dans les ponts suspendus indiens dès le IVe siècle.

L’acier Wootz a été produit en Inde et au Sri Lanka à partir d’environ 300 avant JC. L’acier Wootz est célèbre dans l’Antiquité classique pour sa durabilité et sa capacité à tenir un bord. Lorsque le roi Porus lui a demandé de choisir un cadeau, Alexandre aurait choisi, plutôt que l’or ou l’argent, trente livres d’acier. L’acier de Wootz était à l’origine un alliage complexe dont le composant principal était le fer, associé à divers oligo-éléments. Des études récentes ont suggéré que ses qualités pouvaient être dues à la formation de nanotubes de carbone dans le métal. Selon Will Durant, la technologie est passée aux Perses, puis aux Arabes qui l’ont diffusée au Moyen-Orient. Au 16e siècle, les Hollandais ont transporté la technologie du sud de l’Inde vers l’Europe, où elle a été produite en masse.

L’acier a été produit au Sri Lanka à partir de 300 avant JC par des fours soufflés par les vents de la mousson. Les fours étaient creusés dans les crêtes des collines, et le vent était détourné vers les bouches d’aération par de longues tranchées. Cette disposition créait une zone de haute pression à l’entrée, et une zone de basse pression au sommet du four. On pense que ce flux permettait d’atteindre des températures plus élevées que celles que les fours à soufflets pouvaient produire, ce qui permettait d’obtenir un fer de meilleure qualité. L’acier fabriqué au Sri Lanka faisait l’objet d’un commerce important dans la région et dans le monde islamique.

L’une des principales curiosités métallurgiques du monde est un pilier en fer situé dans le complexe Qutb à Delhi. Le pilier est fait de fer forgé (98% Fe), mesure près de sept mètres de haut et pèse plus de six tonnes. Le pilier a été érigé par Chandragupta II Vikramaditya et a résisté à 1 600 ans d’exposition à de fortes pluies avec relativement peu de corrosion.

ChineEdit

Les historiens débattent de la question de savoir si le travail du fer à base de bloomerie s’est jamais répandu en Chine depuis le Moyen-Orient. Une théorie suggère que la métallurgie a été introduite par l’Asie centrale. En 2008, deux fragments de fer ont été mis au jour sur le site de Mogou, dans le Gansu. Ils ont été datés du 14e siècle avant J.-C., appartenant à la période de la culture Siwa, ce qui suggère une origine chinoise indépendante. L’un des fragments était en fer de bloomerie plutôt qu’en fer météoritique.

Les premiers artefacts en fer fabriqués à partir de bloomeries en Chine datent de la fin du 9ème siècle avant JC. La fonte était utilisée dans la Chine ancienne pour la guerre, l’agriculture et l’architecture. Vers 500 avant J.-C., des métallurgistes de l’État méridional de Wu ont atteint une température de 1130 °C. À cette température, le fer se combine avec 4,3 % de carbone et fond. Le fer liquide peut être coulé dans des moules, une méthode bien moins laborieuse que de forger individuellement chaque pièce de fer à partir d’un bloom.

Le fer coulé est plutôt cassant et peu adapté aux outils de frappe. Il peut cependant être décarburé en acier ou en fer forgé en le chauffant à l’air pendant plusieurs jours. En Chine, ces méthodes de travail du fer se sont répandues vers le nord et, en 300 avant J.-C., le fer était le matériau de choix dans toute la Chine pour la plupart des outils et des armes. Une fosse commune de la province de Hebei, datée du début du IIIe siècle avant J.-C., contient plusieurs soldats enterrés avec leurs armes et autres équipements. Les artefacts récupérés dans cette tombe sont diversement fabriqués en fer forgé, en fonte, en fonte malléabilisée et en acier trempé, avec seulement quelques armes en bronze, probablement ornementales.

Pendant la dynastie Han (202 BC-220 AD), le gouvernement a fait du travail du fer un monopole d’État (abrogé pendant la seconde moitié de la dynastie et rendu à l’entreprenariat privé) et a construit une série de grands hauts fourneaux dans la province du Henan, chacun étant capable de produire plusieurs tonnes de fer par jour. À cette époque, les métallurgistes chinois avaient découvert comment affiner la fonte brute en fusion, en la remuant à l’air libre jusqu’à ce qu’elle perde son carbone et puisse être martelée (forgée). (En chinois mandarin moderne, ce procédé est désormais appelé chao, littéralement « friture par agitation » ; la fonte brute est appelée « fer brut », tandis que le fer forgé est appelé « fer cuit »). Au 1er siècle avant Jésus-Christ, les métallurgistes chinois avaient découvert que le fer forgé et la fonte pouvaient être fondus ensemble pour donner un alliage à teneur intermédiaire en carbone, c’est-à-dire l’acier. Selon la légende, l’épée de Liu Bang, le premier empereur Han, aurait été fabriquée de cette manière. Certains textes de l’époque mentionnent « l’harmonisation du dur et du mou » dans le contexte du travail du fer ; cette expression pourrait faire référence à ce procédé. L’ancienne ville de Wan (Nanyang) était, à partir de la période Han, un centre majeur de l’industrie du fer et de l’acier. Outre leurs méthodes originales de forgeage de l’acier, les Chinois avaient également adopté les méthodes de production de l’acier Wootz, une idée importée d’Inde en Chine au Ve siècle après J.-C.. Sous la dynastie Han, les Chinois ont également été les premiers à utiliser l’énergie hydraulique (c’est-à-dire une roue à aubes) pour actionner les soufflets du haut fourneau. Cette innovation a été enregistrée en l’an 31 de notre ère, par l’ingénieur mécanicien et homme politique chinois Du Shi, préfet de Nanyang. Bien que Du Shi ait été le premier à appliquer la puissance de l’eau aux soufflets dans la métallurgie, la première illustration dessinée et imprimée de son fonctionnement à l’aide de la puissance de l’eau est apparue en 1313 après J.-C., dans un texte de l’époque de la dynastie Yuan appelé le Nong Shu.

Au 11e siècle, il existe des preuves de la production d’acier dans la Chine des Song à l’aide de deux techniques : une méthode « berganesque » qui produisait un acier de qualité inférieure et hétérogène et un précurseur du procédé Bessemer moderne qui utilisait une décarbonisation partielle via un forgeage répété sous un souffle froid. Au 11e siècle, la Chine a connu une importante déforestation en raison de la demande de charbon de bois de l’industrie du fer. À cette époque, cependant, les Chinois avaient appris à utiliser du coke bitumineux pour remplacer le charbon de bois, et avec ce changement de ressources, de nombreux hectares de terres forestières de premier choix en Chine ont été épargnés.

L’âge du fer en EuropeEdit

Le travail du fer a été introduit en Grèce à la fin du Xe siècle avant notre ère. Les premières marques de l’âge du fer en Europe centrale sont des artefacts de la culture Hallstatt C (8e siècle av. J.-C.). Du 7e au 6e siècle avant J.-C., les objets en fer restent des articles de luxe réservés à une élite. J.-C., les objets en fer restent des objets de luxe réservés à une élite. Cette situation change radicalement peu après 500 av. J.-C., avec l’apparition de la culture de La Tène, à partir de laquelle la métallurgie du fer devient également courante en Europe du Nord et en Grande-Bretagne. La diffusion du travail du fer en Europe centrale et occidentale est associée à l’expansion celtique. Au 1er siècle avant J.-C., l’acier nordique est réputé pour sa qualité et recherché par l’armée romaine.

La production annuelle de fer de l’Empire romain est estimée à 84 750 t.

Afrique au sud du SaharaEdit

Bien qu’il y ait des incertitudes, certains archéologues pensent que la métallurgie du fer a été développée de manière indépendante en Afrique subsaharienne (peut-être en Afrique de l’Ouest).

Les habitants de Termit, dans l’est du Niger, ont fondu du fer vers 1500 av. J.-C..

Dans la région des monts Aïr au Niger, on trouve également des signes de fonte de cuivre indépendante entre 2500 et 1500 av. J.-C.. Le processus n’était pas dans un état développé, indiquant que la fonte n’était pas étrangère. Il est devenu mature vers 1500 av. J.-C..

Des sites archéologiques contenant des fours de fusion du fer et des scories ont également été fouillés sur des sites de la région de Nsukka, dans le sud-est du Nigeria, dans ce qui est aujourd’hui l’Igboland : datant de 2000 av. J.-C. sur le site de Lejja (Eze-Uzomaka 2009) et de 750 av. J.-C. et sur le site d’Opi (Holl 2009). Le site de Gbabiri (en République centrafricaine) a fourni des preuves de métallurgie du fer, provenant d’un four de réduction et d’un atelier de forgeron, avec des dates les plus anciennes de 896-773 avant J.-C. et 907-796 avant J.-C. respectivement. De même, la fonte dans des fours de type bloomery apparaît dans la culture Nok du centre du Nigeria vers 550 av. J.-C. et peut-être quelques siècles plus tôt.

Il existe également des preuves que l’acier au carbone était fabriqué en Tanzanie occidentale par les ancêtres du peuple Haya dès 2 300-2 000 ans (environ 300 av. J.-C. ou peu après) par un processus complexe de « préchauffage » permettant aux températures à l’intérieur d’un four d’atteindre 1300 à 1400 °C.

Le travail du fer et du cuivre s’est répandu vers le sud du continent, atteignant le Cap vers 200 ap. J.-C.. L’utilisation généralisée du fer a révolutionné les communautés agricoles de langue bantoue qui l’ont adopté, chassant et absorbant les sociétés de chasseurs-cueilleurs utilisant des outils en pierre qu’elles rencontraient alors qu’elles s’étendaient pour cultiver de plus vastes zones de savane. Les locuteurs bantous, technologiquement supérieurs, se sont répandus dans toute l’Afrique australe et sont devenus riches et puissants, produisant du fer pour les outils et les armes en grandes quantités industrielles.

Les premières traces de fours de type bloomery en Afrique de l’Est sont des découvertes de fer fondu et de carbone en Nubie qui remontent entre les 7e et 6e siècles avant JC, en particulier à Méroé où l’on sait qu’il y avait d’anciennes bloomeries qui produisaient des outils métalliques pour les Nubiens et les Kushites et produisaient des surplus pour leur économie.

Monde islamique médiévalÉditer

La technologie du fer a encore été perfectionnée par plusieurs inventions dans l’Islam médiéval, pendant l’âge d’or islamique. Celles-ci comprenaient une variété de moulins industriels alimentés par l’eau et le vent pour la production de métaux, y compris des moulins à grains à engrenage et des forges. Au 11e siècle, toutes les provinces du monde musulman disposaient de ces moulins industriels, de l’Espagne islamique et de l’Afrique du Nord à l’ouest au Moyen-Orient et à l’Asie centrale à l’est. Il existe également des références à la fonte au Xe siècle, ainsi que des preuves archéologiques de l’utilisation de hauts fourneaux dans les empires ayyoubide et mamelouk à partir du XIe siècle, ce qui suggère une diffusion de la technologie chinoise des métaux dans le monde islamique.

Les moulins à grains à engrenages ont été inventés par des ingénieurs musulmans, et étaient utilisés pour broyer les minerais métalliques avant leur extraction. Les moulins à grains du monde islamique étaient souvent fabriqués à partir de moulins à eau et de moulins à vent. Afin d’adapter les roues hydrauliques à des fins de broyage, des cames étaient utilisées pour lever et relâcher les marteaux. La première forge actionnée par un moulin à eau hydroélectrique plutôt que par le travail manuel a été inventée au 12ème siècle en Espagne islamique.

L’un des aciers les plus célèbres produits au Proche-Orient médiéval était l’acier de Damas utilisé pour la fabrication des épées, et principalement produit à Damas, en Syrie, entre 900 et 1750. Il était produit selon la méthode de l’acier en creuset, basée sur l’acier indien wootz. Ce procédé a été adopté au Moyen-Orient en utilisant des aciers produits localement. Le processus exact reste inconnu, mais il a permis aux carbures de précipiter sous forme de microparticules disposées en feuilles ou en bandes dans le corps d’une lame. Les carbures sont beaucoup plus durs que l’acier à faible teneur en carbone qui les entoure. Les forgerons pouvaient donc produire un tranchant capable de couper des matériaux durs grâce aux carbures précipités, tandis que les bandes d’acier plus souple permettaient à l’épée dans son ensemble de rester résistante et flexible. Une équipe de chercheurs basée à l’université technique de Dresde qui utilise les rayons X et la microscopie électronique pour examiner l’acier de Damas a découvert la présence de nanofils de cémentite et de nanotubes de carbone. Peter Paufler, membre de l’équipe de Dresde, affirme que ces nanostructures confèrent à l’acier Damas ses propriétés distinctives et sont le résultat du processus de forgeage.