La reparación de grietas se ha convertido en uno de los temas más candentes de la actualidad porque las buenas culatas reconstruibles para muchos motores de último modelo son muy caras y difíciles de encontrar. Así que muchos reconstructores de motores están ahora reparando culatas que habrían desechado hace sólo unos años como insalvables.

Siempre ha habido opciones para reparar grietas en el hierro fundido. El clavado y la soldadura en horno son opciones viables que se han utilizado durante mucho tiempo para reparar grietas y otros tipos de daños. Pero el clavado tiene sus limitaciones, y la soldadura al horno no es algo que un novato pueda aprender de la noche a la mañana.

La reparación de grietas también implica un cierto riesgo. Por eso, la mayor parte de la actividad de reparación de grietas en el pasado se limitaba a cabezas de diésel de alto coste, cabezas antiguas u otros trabajos que justificaban el tiempo, el esfuerzo y el riesgo. Pero debido al alto coste de muchas culatas y bloques de último modelo, la reparación de grietas puede ser una alternativa rentable a la compra de una pieza de fundición nueva o usada para reemplazar una culata o un bloque agrietado.

OPCIONES PARA LA REPARACIÓN DE AGRIETAS

Las grietas en las culatas y bloques de aluminio son relativamente fáciles de reparar mediante soldadura TIG, pero el hierro fundido es mucho más difícil de soldar. Por este motivo, el clavado ha sido durante mucho tiempo el método más popular para reparar pequeñas grietas en los bloques y cabezas de hierro fundido. El clavado puede reparar aproximadamente el 80% de las grietas, pero no puede arreglar todos los tipos de grietas. Depende mucho de la ubicación de la grieta y de su gravedad. Los pasadores cónicos con sellador funcionan bien en la mayoría de las aplicaciones. La soldadura, en cambio, restablece la integridad y permite rellenar grietas y agujeros. Incluso se puede cambiar la forma de la cámara de combustión o de un puerto añadiendo metal.

Se pueden utilizar varios tipos de pasadores para reparar grietas

y agujeros en las culatas de hierro fundido.

Pinchar grietas

El pinchado es la técnica más utilizada para reparar grietas en culatas, bloques y colectores de hierro fundido porque es rápido, fiable y barato. Los pasadores también pueden utilizarse para reparar grietas en cabezas y bloques de aluminio, aunque la soldadura TIG suele ser el método de reparación preferido para el aluminio. El clavado es una técnica relativamente fácil de aprender y utilizar, no requiere muchas herramientas, excepto un taladro, una guía de fijación y un grifo, y no utiliza calor.

Los clavos superpuestos sellan la grieta.

Esencialmente, el clavado implica la perforación de agujeros en una grieta, la instalación de clavos superpuestos para rellenar la grieta, y luego el pelado sobre los clavos para sellar y mezclar la superficie.

Hay dos tipos básicos de clavos: rectos y cónicos. Cada tipo tiene sus ventajas y puede funcionar mejor en ciertas situaciones que el otro.

Los pasadores cónicos se introducen en una grieta cuando se aprietan para proporcionar un sello hermético a lo largo de toda la longitud del pasador. Esto ocurre porque las roscas tanto del pasador cónico como del agujero tienen un ajuste de interferencia. El sellador no es realmente necesario, pero a menudo se utiliza para mayor seguridad. Los agujeros para los pasadores cónicos deben ser cuidadosamente roscados a mano y los pasadores apretados a mano para un sello hermético.

Los pasadores rectos son más rápidos de instalar porque se puede utilizar un grifo ordinario y un taladro eléctrico para instalarlos. Los pasadores rectos están diseñados para girar cuando se aprietan, lo que elimina la necesidad de cortar o esmerilar las cabezas (como es necesario con los pasadores cónicos). Los pasadores rectos también tienen un ajuste de interferencia en toda su longitud, y un hombro cónico que se aplasta en la superficie. Esto elimina una línea de rosca en la superficie, lo que permite mecanizarla. Este tipo de pasador recto también puede eliminar la necesidad de instalar insertos de asiento de válvula en cabezas de hierro fundido.

Varios tipos y tamaños de pasadores de reparación de grietas y tapones.

Las clavijas ordinarias cónicas y rectas no pueden manejar ciertos tipos de grietas, como las que se encuentran a lo largo de un borde exterior o una esquina que requieren apoyo para mantener los lados de la grieta juntos. Lo mismo ocurre con las grietas en una zona de una fundición que se abriría o se separaría cuando la fundición está bajo carga o se calienta. Para este tipo de reparaciones de grietas, los dispositivos de bloqueo y/o los pasadores con capacidad de autoagarre pueden proporcionar el refuerzo y la resistencia necesarios. Los pasadores «Castmaster» (fabricados por Lock-N-Stitch) tienen un patrón de rosca único de «gancho en espiral» o «paso inverso» que agarra ambos lados de una grieta cuando el hombro superior del pasador toca el metal. Este tipo de clavija puede mantener unida la grieta en lugar de simplemente rellenarla, y puede utilizarse para reparar grietas que no pueden arreglarse con clavijas cónicas o rectas ordinarias.

Otra grieta que es difícil de reparar con clavijas es cualquier grieta que se produzca en una zona muy fina (menos de 1/8 de pulgada de grosor de pared) de una pieza fundida. Los pasadores no se sostendrán a menos que haya suficiente metal para agarrar y soportar las roscas.

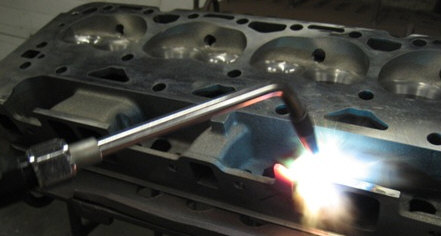

La soldadura en horno utiliza un soplete, un horno y mucho calor.

Soldadura en horno de hierro fundido

Las grietas en el hierro fundido pueden repararse mediante soldadura en caliente (soldadura en horno), pero es una técnica que requiere habilidad y mucha práctica. También requiere precalentar la fundición antes de soldarla, y mucho calor (precalentar a 1200 a 1400 grados F. en n horno). La pieza fundida también debe enfriarse lentamente entre siete y ocho horas después de la soldadura para evitar que se vuelva a agrietar.

La reparación exitosa de grietas mediante soldadura en horno (soldadura en caliente) requiere una cuidadosa preparación de la grieta de antemano, y una cuidadosa gestión del calor. No se puede calentar un cabezal simplemente con un quemador de hierba. La forma correcta es precalentar el cabezal en un horno cerrado para que el calor suba por el cabezal desde la parte inferior. Hay que mantener el cabezal aislado con una manta y evitar cualquier corriente de aire mientras se suelda, de lo contrario se producirán grietas y porosidad en la soldadura. El cabezal se enfría lentamente después.

Cuando la temperatura de precalentamiento del cabezal se ha estabilizado (tarda aproximadamente una hora), se utiliza un soplete oxiacetilénico de «llama neutra» con un poco más de acetileno que de oxígeno para fundir el hierro fundido (que se funde a 2400 a 2600 grados F). A continuación, se utiliza una varilla de relleno de hierro fundido y fundente de bórax para rellenar la grieta. El truco consiste en mantener la soldadura limpia añadiendo un poco de fundente para que las impurezas suban a la superficie. Las impurezas se pueden sacar del área de reparación con el soplete.

Si se está soldando el asiento de una válvula en un horno, un truco es rellenar el agujero con un tapón de grafito y luego soldar alrededor. El charco tendrá aproximadamente media pulgada de profundidad y tal vez dos pulgadas de diámetro. Se necesita mucho calor para hacer esto, unos 5000 grados.

Después de rellenar la grieta viene un largo y lento enfriamiento. Si el hierro fundido se enfría demasiado rápido, puede ocurrir una de estas dos cosas. El metal circundante puede encogerse de la soldadura provocando la apertura de nuevas grietas, y/o el carbono del hierro puede convertirse en carburo haciendo que el metal sea demasiado duro y quebradizo para ser mecanizado. Por lo tanto, la fundición debe enfriarse muy lentamente para evitar estos cambios metalúrgicos indeseables.

Envuelva la cabeza en una manta aislante y manténgala en una caja caliente para que se enfríe a un ritmo de no más de 100 a 200 grados por hora. El periodo de enfriamiento puede durar hasta ocho horas. Después de que el cabezal se haya enfriado, se puede limpiar para eliminar la cal, luego se puede desbastar y probar la presión de inmersión en agua caliente a 100 psi para comprobar si hay fugas.

Si una cabeza de hierro fundido tiene asientos de válvulas integrales, se recomienda reemplazar los asientos de las válvulas de escape después de la soldadura en el horno, ya que las altas temperaturas del proceso pueden destruir el endurecimiento por inducción de los asientos.

Soldadura por pulverización de hierro fundido

Otra alternativa para reparar las grietas en las cabezas y bloques de hierro fundido es la soldadura por polvo (también llamada soldadura por pulverización de llama). La técnica básica existe desde hace muchos años, pero se ha mejorado en los últimos años con nuevos equipos de soldadura por pulverización. Puede hacer una reparación fuerte similar a la soldadura en caliente pero con mucho menos calor. Todavía hay que precalentar y poscalentar el cabezal para aliviar la tensión que podría hacer que se agriete. Pero con esta técnica, hay menos riesgo de deformar o distorsionar el cabezal debido al calor excesivo.

La soldadura por pulverización de llama requiere un soplete especial de oxiacetileno con una tolva accionada por un gatillo que alimenta polvo de aleación de níquel en la llama. Cuando el polvo se expone a la llama, se funde y se fusiona con los lados de la grieta para rellenar la zona de reparación. El proceso requiere el precalentamiento del cabezal a unos 700 grados, y el poscalentamiento del cabezal después de la soldadura para aliviar la tensión.

El polvo de aleación de níquel utilizado para la soldadura por pulverización de llama proporciona una dureza de 18 a 22 Rc. Existen aleaciones más duras para la soldadura por pulverización de los asientos de las válvulas, los árboles de levas y los cigüeñales.

Al igual que con cualquier proceso de reparación, siempre existe el riesgo de que se produzcan nuevas fisuras, tanto si una pieza de fundición se ha reparado mediante soldadura TIG, soldadura en horno, soldadura por pulverización o con pasadores. Las grietas en la zona del asiento de la válvula pueden volver a abrirse si se presiona un nuevo asiento de válvula con demasiado ajuste de interferencia. Las zonas soldadas en el hierro fundido pueden ser más duras que el metal base, lo que hace que la fundición sea más difícil de mecanizar.

Solución de problemas de pulverización de llama

Si tiene problemas para conseguir buenos resultados con la soldadura por pulverización de llama, aquí hay algunos consejos que pueden mejorar su éxito:

- Si el polvo de níquel se queda ahí o se amontona en lugar de mojarse al iniciar la soldadura, el trabajo está demasiado frío. El chaflán debe tener un color rojo cereza apagado, o unos 1300 a 1400 grados F. Si intenta forzar el metal base hasta la temperatura calentándolo a través de una capa gruesa de 0,020 pulgadas o más de polvo sin fundir, probablemente quemará el fundente del polvo.

- Si el polvo de níquel hierve al comenzar una soldadura y obtiene una reacción similar a la volcánica cuando la ráfaga inicial de polvo se rocía en el chaflán, el trabajo está demasiado caliente. Apague el soplete, deje que la zona se enfríe hasta alcanzar un color rojo cereza apagado, luego mantenga la punta del cono azul en la llama a una distancia de entre 1/8 y 1/2 pulgada del depósito y añada polvo nuevo en ráfagas cortas. Esto debería añadir suficiente fundente nuevo para humedecer el polvo adecuadamente. Si esto no funciona, deténgase, raspe el chaflán y vuelva a empezar.

- Si se aplica demasiado polvo durante la pulverización inicial, no se humedecerá. Cuando el polvo no fundido se acumula hasta 0,020 pulgadas o más, actúa como un aislante entre la llama y el metal base. Deténgase, raspe el polvo no fundido y vuelva a empezar.

- Un ángulo de llama inadecuado también puede hacer que el polvo se haga bola y no se humedezca. Si el ángulo de la llama es inferior a 75 grados, el polvo puede salir por delante del charco y pegarse a los chaflanes. Cuando la pólvora sin fundir se apila hasta unas 0,020 pulgadas o más, no se humedecerá correctamente. Tratar de forzar su salida con el soplete creará problemas de porosidad y dureza. Deténgase, raspe o cepille el polvo no fundido, mantenga la antorcha en el ángulo adecuado y comience a soldar de nuevo.

- Los problemas de porosidad y dureza en la soldadura pueden ser causados por la contaminación de la superficie adyacente al chaflán en «V». En algunas piezas fundidas, en particular los colectores, la superficie puede contener mucho hierro «quemado». Esto debe ser eliminado dejando el metal sano y limpio al menos de 3,8 a 1/2 pulgada a cada lado del chaflán en «V». El metal oxidado, sucio o quemado generalmente estallará y se agrietará cuando se le aplique una llama.

Soldadura por arco

La soldadura por arco es otra opción para reparar el hierro fundido. Funciona muy bien en aplicaciones como agujeros de pernos dañados e incluso grietas en los puertos de la cabeza porque es un proceso más simple. La soldadura fuerte puede realizarse a 800 o 900 grados, lo que significa que la fundición sólo se calienta hasta unos 400 o 500 grados y no se deforma ni se funde. Funciona bien para reparar grietas en la parte superior de las culatas de pared delgada, como las de Ford 2.9L, e incluso puede utilizarse para reparar pequeñas grietas en los puertos de escape.

Cómo soldar aluminio

Enlaces relacionados:

Métodos de reparación de grietas explicados por Larry Carley Haga clic aquí para ver más artículos técnicos de Carley Automotive

Haga clic aquí para ver más artículos técnicos de Carley Automotive