La fundición de hierro -la extracción de metal utilizable a partir de minerales de hierro oxidados- es más difícil que la fundición de estaño y cobre. Mientras que estos metales y sus aleaciones pueden trabajarse en frío o fundirse en hornos relativamente sencillos (como los utilizados para la alfarería) y fundirse en moldes, el hierro fundido requiere un trabajo en caliente y sólo puede fundirse en hornos especialmente diseñados. El hierro es una impureza común en los minerales de cobre y el mineral de hierro se utilizaba a veces como fundente, por lo que no es de extrañar que los seres humanos dominaran la tecnología del hierro fundido sólo después de varios milenios de metalurgia del bronce.

No se conoce el lugar y la época del descubrimiento de la fundición del hierro, en parte debido a la dificultad de distinguir el metal extraído de los minerales que contienen níquel del hierro meteorítico trabajado en caliente. Las pruebas arqueológicas parecen apuntar a la zona de Oriente Medio, durante la Edad del Bronce en el tercer milenio a.C. Sin embargo, los artefactos de hierro forjado siguieron siendo una rareza hasta el siglo XII a.C.

La Edad de Hierro se define convencionalmente por la sustitución generalizada de las armas y herramientas de bronce por las de hierro y acero. Esta transición se produjo en diferentes momentos y en diferentes lugares, a medida que la tecnología se extendía. Mesopotamia ya había entrado de lleno en la Edad de Hierro en el año 900 a.C. Aunque Egipto produjo artefactos de hierro, el bronce siguió siendo dominante hasta su conquista por Asiria en el 663 a.C. La Edad de Hierro comenzó en la India hacia el 1200 a.C., en Europa Central hacia el 600 a.C. y en China hacia el 300 a.C. Hacia el 500 a.C., los nubios, que habían aprendido de los asirios el uso del hierro y fueron expulsados de Egipto, se convirtieron en importantes fabricantes y exportadores de hierro.

Antiguo Cercano OrienteEditar

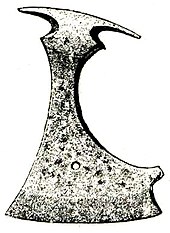

Uno de los primeros artefactos de hierro fundido, una daga con hoja de hierro encontrada en una tumba de Hattic en Anatolia, data del 2500 a.C. Hacia el año 1500 a.C., apareció un número creciente de objetos de hierro fundido no meteorítico en Mesopotamia, Anatolia y Egipto. En la tumba del gobernante egipcio Tutankamón, fallecido en el año 1323 a.C., se encontraron diecinueve objetos de hierro meteorítico, entre ellos una daga de hierro con empuñadura de oro, un Ojo de Horus, el soporte de la cabeza de la momia y dieciséis modelos de herramientas de artesano. En la excavación de Ugarit se encontró una espada del Antiguo Egipto con el nombre del faraón Merneptah, así como un hacha de batalla con hoja de hierro y mango de bronce decorado con oro.

Aunque se han encontrado objetos de hierro de la Edad del Bronce en todo el Mediterráneo oriental, parece que el trabajo en bronce predominó mucho durante este periodo. En el siglo XII a.C., la fundición y la forja del hierro, de armas y herramientas, eran comunes desde el África subsahariana hasta la India. A medida que la tecnología se extendía, el hierro llegó a sustituir al bronce como metal dominante utilizado para herramientas y armas en todo el Mediterráneo oriental (Levante, Chipre, Grecia, Creta, Anatolia y Egipto).

El hierro se fundía originalmente en bloomeries, hornos en los que se utilizaban fuelles para hacer pasar el aire a través de una pila de mineral de hierro y carbón vegetal encendido. El monóxido de carbono producido por el carbón vegetal reducía el óxido de hierro del mineral a hierro metálico. Sin embargo, la bloomería no estaba lo suficientemente caliente como para fundir el hierro, por lo que el metal se acumulaba en el fondo del horno como una masa esponjosa, o bloom. Los trabajadores la golpeaban y doblaban repetidamente para forzar la salida de la escoria fundida. Este proceso, laborioso y largo, produjo el hierro forjado, una aleación maleable pero bastante blanda.

Al mismo tiempo que la transición del bronce al hierro, se descubrió la carburación, el proceso de añadir carbono al hierro forjado. Aunque el hierro en bruto contenía algo de carbono, el posterior trabajo en caliente oxidaba la mayor parte. Los herreros de Oriente Medio descubrieron que el hierro forjado podía convertirse en un producto mucho más duro si se calentaba la pieza acabada en un lecho de carbón vegetal y luego se apagaba en agua o aceite. Este procedimiento convertía las capas exteriores de la pieza en acero, una aleación de hierro y carburos de hierro, con un núcleo interior de hierro menos quebradizo.

Teorías sobre el origen de la fundición del hierroEditar

El desarrollo de la fundición del hierro se atribuyó tradicionalmente a los hititas de Anatolia de la Edad de Bronce tardía. Se creía que mantenían el monopolio del trabajo del hierro y que su imperio se había basado en esa ventaja. Según esta teoría, los antiguos Pueblos del Mar, que invadieron el Mediterráneo oriental y destruyeron el imperio hitita a finales de la Edad del Bronce Tardío, fueron los responsables de la difusión del conocimiento por esa región. Esta teoría ya no se sostiene en la corriente principal de los estudiosos, ya que no hay pruebas arqueológicas del supuesto monopolio hitita. Aunque hay algunos objetos de hierro de la Edad del Bronce de Anatolia, el número es comparable al de los objetos de hierro encontrados en Egipto y otros lugares del mismo período, y sólo un pequeño número de esos objetos eran armas.

Una teoría más reciente afirma que el desarrollo de la tecnología del hierro fue impulsado por la interrupción de las rutas comerciales del cobre y el estaño, debido al colapso de los imperios al final de la Edad del Bronce tardía. Estos metales, sobre todo el estaño, no estaban muy extendidos y los trabajadores del metal tenían que transportarlos a grandes distancias, mientras que los minerales de hierro estaban muy disponibles. Sin embargo, ninguna evidencia arqueológica conocida sugiere una escasez de bronce o estaño en la Primera Edad del Hierro. Los objetos de bronce seguían siendo abundantes, y estos objetos tienen el mismo porcentaje de estaño que los de la Edad del Bronce Tardía.

Subcontinente indioEditar

La historia de la metalurgia ferrosa en el subcontinente indio comenzó en el segundo milenio antes de Cristo. Los yacimientos arqueológicos de las llanuras del Ganges han proporcionado utensilios de hierro datados entre 1800 y 1200 a.C. A principios del siglo XIII a.C., la fundición de hierro se practicaba a gran escala en la India. En el sur de la India (la actual Mysore) el hierro se utilizaba entre los siglos XII y XI a.C. La tecnología de la metalurgia del hierro avanzó en el periodo políticamente estable de los Maurya y durante un periodo de asentamientos pacíficos en el primer milenio a.C.

En varios yacimientos arqueológicos de la India se han descubierto artefactos de hierro como espigas, cuchillos, dagas, puntas de flecha, cuencos, cucharas, cacerolas, hachas, cinceles, tenazas, herrajes para puertas, etc. El historiador griego Heródoto escribió el primer relato occidental sobre el uso del hierro en la India. En los textos mitológicos indios, los Upanishads, se mencionan también el tejido, la cerámica y la metalurgia. Los romanos apreciaban mucho la excelencia del acero de la India en la época del Imperio Gupta.

Quizá ya en el año 500 a.C., aunque ciertamente en el 200 d.C., se producía acero de alta calidad en el sur de la India mediante la técnica del crisol. En este sistema, el hierro forjado de gran pureza, el carbón vegetal y el vidrio se mezclaban en un crisol y se calentaban hasta que el hierro se fundía y absorbía el carbón. La cadena de hierro se utilizaba en los puentes colgantes de la India ya en el siglo IV.

El acero wootz se producía en la India y Sri Lanka desde aproximadamente el año 300 a.C. El acero Wootz es famoso desde la Antigüedad Clásica por su durabilidad y capacidad de mantener el filo. Cuando el rey Poro le pidió que eligiera un regalo, se dice que Alejandro eligió, en lugar de oro o plata, treinta libras de acero. El acero Wootz era originalmente una aleación compleja con hierro como componente principal junto con varios oligoelementos. Estudios recientes han sugerido que sus cualidades pueden deberse a la formación de nanotubos de carbono en el metal. Según Will Durant, la tecnología pasó a los persas y de ellos a los árabes, que la difundieron por Oriente Medio. En el siglo XVI, los holandeses llevaron la tecnología del sur de la India a Europa, donde se produjo en masa.

El acero se producía en Sri Lanka desde el año 300 a.C. mediante hornos impulsados por los vientos monzónicos. Los hornos se excavaban en las crestas de las colinas y el viento se desviaba hacia los respiraderos mediante largas zanjas. Esta disposición creaba una zona de alta presión en la entrada y una zona de baja presión en la parte superior del horno. Se cree que el flujo permitía temperaturas más altas que las que podían producir los hornos de fuelle, lo que daba lugar a un hierro de mejor calidad. El acero fabricado en Sri Lanka se comercializaba ampliamente en la región y en el mundo islámico.

Una de las principales curiosidades metalúrgicas del mundo es un pilar de hierro situado en el complejo Qutb de Delhi. El pilar es de hierro forjado (98% de Fe), tiene casi siete metros de altura y pesa más de seis toneladas. El pilar fue erigido por Chandragupta II Vikramaditya y ha resistido 1.600 años de exposición a fuertes lluvias con relativamente poca corrosión.

ChinaEdit

Los historiadores debaten si el trabajo del hierro basado en la bloomería llegó a extenderse a China desde Oriente Medio. Una teoría sugiere que la metalurgia se introdujo a través de Asia Central. En 2008, se excavaron dos fragmentos de hierro en el yacimiento de Mogou, en Gansu. Se han datado en el siglo XIV a.C., pertenecientes al periodo de la cultura Siwa, lo que sugiere un origen chino independiente. Uno de los fragmentos era de hierro de bloomería y no de hierro meteorítico.

Los primeros artefactos de hierro de bloomería en China datan de finales del siglo IX a.C. El hierro fundido se utilizaba en la antigua China para la guerra, la agricultura y la arquitectura. Alrededor del año 500 a.C., los metalúrgicos del estado sureño de Wu alcanzaron una temperatura de 1130 °C. A esta temperatura, el hierro se combina con un 4,3% de carbono y se funde. El hierro líquido puede fundirse en moldes, un método mucho menos laborioso que forjar individualmente cada pieza de hierro a partir de una floración.

El hierro fundido es bastante quebradizo e inadecuado para golpear utensilios. Sin embargo, puede descarbonizarse hasta convertirse en acero o hierro forjado calentándolo al aire durante varios días. En China, estos métodos de trabajo del hierro se extendieron hacia el norte y, hacia el año 300 a.C., el hierro era el material preferido en toda China para la mayoría de las herramientas y armas. Una fosa común en la provincia de Hebei, fechada a principios del siglo III a.C., contiene varios soldados enterrados con sus armas y otros equipos. Los artefactos recuperados en esta fosa están hechos de hierro forjado, hierro fundido, hierro fundido maleable y acero endurecido, con sólo unas pocas armas de bronce, probablemente ornamentales.

Durante la dinastía Han (202 a.C. – 220 d.C.), el gobierno estableció el trabajo del hierro como un monopolio estatal (derogado durante la segunda mitad de la dinastía y devuelto al empresariado privado) y construyó una serie de grandes altos hornos en la provincia de Henan, cada uno de ellos capaz de producir varias toneladas de hierro al día. Para entonces, los metalúrgicos chinos habían descubierto cómo afinar el arrabio fundido, agitándolo al aire libre hasta que perdía el carbono y podía ser martillado (forjado). (En el chino mandarín moderno, este proceso se denomina ahora chao, literalmente freír; el arrabio se conoce como «hierro crudo», mientras que el hierro forjado se conoce como «hierro cocido»). En el siglo I a.C., los metalúrgicos chinos habían descubierto que el hierro forjado y el hierro fundido podían fundirse juntos para obtener una aleación de contenido intermedio de carbono, es decir, el acero. Según la leyenda, la espada de Liu Bang, el primer emperador Han, se fabricó de este modo. Algunos textos de la época mencionan la «armonización de lo duro y lo blando» en el contexto del trabajo del hierro; la frase puede referirse a este proceso. La antigua ciudad de Wan (Nanyang), desde el periodo Han en adelante, fue un importante centro de la industria del hierro y el acero. Además de sus métodos originales de forjar el acero, los chinos también adoptaron los métodos de producción para crear acero Wootz, una idea importada de la India a China en el siglo V d.C. Durante la dinastía Han, los chinos también fueron los primeros en aplicar la energía hidráulica (es decir, una rueda hidráulica) para hacer funcionar los fuelles del alto horno. Esto se registró en el año 31 d.C. como una innovación del ingeniero mecánico y político chino Du Shi, prefecto de Nanyang. Aunque Du Shi fue el primero en aplicar la energía hidráulica a los fuelles en la metalurgia, la primera ilustración dibujada e impresa de su funcionamiento con energía hidráulica apareció en el año 1313 d.C., en el texto de la época de la dinastía Yuan llamado Nong Shu.

En el siglo XI, hay pruebas de la producción de acero en la China Song utilizando dos técnicas: un método «berganesco» que producía un acero inferior y heterogéneo y un precursor del moderno proceso Bessemer que utilizaba la descarbonización parcial mediante la forja repetida bajo un chorro de frío. En el siglo XI se produjo una gran deforestación en China debido a la demanda de carbón vegetal de la industria del hierro. Sin embargo, en esta época los chinos habían aprendido a utilizar el coque bituminoso para sustituir el carbón vegetal, y con este cambio de recursos se salvaron muchas hectáreas de bosques de primera calidad en China.

Edad del Hierro en EuropaEditar

El trabajo del hierro se introdujo en Grecia a finales del siglo X a.C. Las primeras huellas de la Edad de Hierro en Europa Central son los artefactos de la cultura Hallstatt C (siglo VIII a.C.). Durante los siglos VII a VI a.C., los artefactos de hierro siguieron siendo artículos de lujo reservados a una élite. Esta situación cambió drásticamente poco después del 500 a.C. con el surgimiento de la cultura de La Tène, momento a partir del cual la metalurgia del hierro también se hizo común en el norte de Europa y en Gran Bretaña. La difusión de la metalurgia del hierro en Europa central y occidental está asociada a la expansión celta. En el siglo I a.C., el acero nórdico era famoso por su calidad y era muy buscado por los militares romanos.

La producción anual de hierro del Imperio Romano se estima en 84.750 t.

África al sur del SáharaEditar

Aunque existe cierta incertidumbre, algunos arqueólogos creen que la metalurgia del hierro se desarrolló de forma independiente en el África subsahariana (posiblemente en el África occidental).

Los habitantes de Termit, en el este de Níger, fundían hierro hacia el 1500 a.C.

En la región de las montañas de Aïr, en Níger, también hay indicios de fundición de cobre independiente entre el 2500 y el 1500 a.C. El proceso no estaba en un estado desarrollado, lo que indica que la fundición no era extranjera. Llegó a su madurez hacia el 1500 a.C.

También se han excavado yacimientos arqueológicos que contienen hornos de fundición de hierro y escorias en sitios de la región de Nsukka, en el sureste de Nigeria, en lo que hoy es Igboland: datan del 2000 a.C. en el sitio de Lejja (Eze-Uzomaka 2009) y del 750 a.C. y en el sitio de Opi (Holl 2009). El yacimiento de Gbabiri (en la República Centroafricana) ha aportado pruebas de metalurgia del hierro, procedentes de un horno de reducción y de un taller de herrería; las fechas más tempranas son 896-773 a.C. y 907-796 a.C. respectivamente. Del mismo modo, la fundición en hornos de tipo bloomery aparece en la cultura Nok del centro de Nigeria hacia el 550 a.C. y posiblemente unos siglos antes.

También hay pruebas de que los antepasados del pueblo Haya fabricaban acero al carbono en el oeste de Tanzania hace ya 2.300-2.000 años (alrededor del 300 a.C. o poco después) mediante un complejo proceso de «precalentamiento» que permitía que las temperaturas dentro de un horno alcanzaran los 1.300 a 1.400 °C.

El trabajo del hierro y el cobre se extendió hacia el sur por el continente, llegando al Cabo alrededor del año 200 d.C. El uso generalizado del hierro revolucionó a las comunidades agrícolas de habla bantú que lo adoptaron, expulsando y absorbiendo a las sociedades de cazadores-recolectores que utilizaban herramientas de roca que encontraron al expandirse para cultivar zonas más amplias de la sabana. Los bantúes, tecnológicamente superiores, se extendieron por el sur de África y se hicieron ricos y poderosos, produciendo hierro para herramientas y armas en grandes cantidades industriales.

Los primeros registros de hornos de tipo bloomery en el este de África son los descubrimientos de hierro fundido y carbón en Nubia que datan de entre los siglos VII y VI a.C., particularmente en Meroe donde se sabe que hubo antiguos bloomeries que producían herramientas de metal para los nubios y kushitas y producían excedentes para su economía.

Mundo islámico medieval

La tecnología del hierro avanzó aún más con varios inventos en el Islam medieval, durante la Edad de Oro islámica. Entre ellos se encontraban diversos molinos industriales accionados por el agua y el viento para la producción de metales, incluidos los molinos de engranajes y las fraguas. En el siglo XI, todas las provincias del mundo musulmán contaban con estos molinos industriales, desde la España islámica y el norte de África en el oeste hasta Oriente Medio y Asia Central en el este. También hay referencias al hierro fundido en el siglo X, así como pruebas arqueológicas del uso de altos hornos en los imperios ayubí y mameluco a partir del siglo XI, lo que sugiere una difusión de la tecnología metalúrgica china al mundo islámico.

Los molinos de engranajes fueron inventados por ingenieros musulmanes, y se utilizaban para triturar los minerales metálicos antes de su extracción. En el mundo islámico, los molinos de molienda se hacían a menudo a partir de molinos de agua y de viento. Para adaptar las ruedas hidráulicas a la molienda, se utilizaban levas para elevar y soltar los martillos. La primera fragua accionada por un molino de agua hidráulico en lugar de por mano de obra se inventó en la España islámica del siglo XII.

Uno de los aceros más famosos producidos en el Oriente Próximo medieval fue el acero de Damasco, utilizado para la fabricación de espadas, y producido principalmente en Damasco, Siria, en el período comprendido entre el año 900 y 1750. Se producía con el método del acero de crisol, basado en el anterior acero wootz indio. Este proceso se adoptó en Oriente Medio utilizando aceros producidos localmente. El proceso exacto sigue siendo desconocido, pero permitía que los carburos se precipitaran en forma de micropartículas dispuestas en láminas o bandas dentro del cuerpo de la hoja. Los carburos son mucho más duros que el acero de bajo carbono que los rodea, por lo que los espaderos podían producir un filo que cortara materiales duros con los carburos precipitados, mientras que las bandas de acero más blando permitían que la espada en su conjunto siguiera siendo resistente y flexible. Un equipo de investigadores de la Universidad Técnica de Dresde que utiliza rayos X y microscopía electrónica para examinar el acero de Damasco descubrió la presencia de nanocables de cementita y nanotubos de carbono. Peter Paufler, miembro del equipo de Dresde, afirma que estas nanoestructuras confieren al acero de Damasco sus propiedades distintivas y son el resultado del proceso de forjado.