Die Verhüttung von Eisen – die Gewinnung von verwertbarem Metall aus oxidierten Eisenerzen – ist schwieriger als die Verhüttung von Zinn und Kupfer. Während diese Metalle und ihre Legierungen in relativ einfachen Öfen (wie z. B. den Brennöfen für Töpferwaren) kalt bearbeitet oder geschmolzen und in Formen gegossen werden können, erfordert geschmolzenes Eisen eine Warmbearbeitung und kann nur in speziell dafür vorgesehenen Öfen geschmolzen werden. Eisen ist eine häufige Verunreinigung in Kupfererzen, und Eisenerz wurde manchmal als Flussmittel verwendet. Daher ist es nicht verwunderlich, dass die Menschen die Technologie der Eisenverhüttung erst nach mehreren Jahrtausenden der Bronzemetallurgie beherrschten.

Der Ort und Zeitpunkt für die Entdeckung der Eisenverhüttung ist nicht bekannt, zum Teil wegen der Schwierigkeit, Metall, das aus nickelhaltigen Erzen gewonnen wurde, von heiß verarbeitetem meteoritischem Eisen zu unterscheiden. Die archäologischen Beweise scheinen auf das Gebiet des Nahen Ostens hinzuweisen, während der Bronzezeit im 3. Jahrtausend v. Chr. Allerdings blieben Artefakte aus Schmiedeeisen bis zum 12. Jahrhundert v. Chr. eine Seltenheit.

Die Eisenzeit wird üblicherweise durch den weit verbreiteten Ersatz von Waffen und Werkzeugen aus Bronze durch solche aus Eisen und Stahl definiert. Dieser Übergang geschah zu verschiedenen Zeiten an verschiedenen Orten, während sich die Technologie verbreitete. Mesopotamien war um 900 v. Chr. vollständig in die Eisenzeit eingetreten. Obwohl Ägypten Artefakte aus Eisen herstellte, blieb Bronze bis zu seiner Eroberung durch Assyrien im Jahr 663 v. Chr. dominant. Die Eisenzeit begann in Indien um 1200 v. Chr., in Mitteleuropa um 600 v. Chr. und in China um 300 v. Chr. Um 500 v. Chr. wurden die Nubier, die von den Assyrern die Verwendung von Eisen gelernt hatten und aus Ägypten vertrieben wurden, zu wichtigen Herstellern und Exporteuren von Eisen.

AltorientalischesEdit

Bergbaugebiete des alten Nahen Ostens. Kistenfarben: Arsen ist in braun, Kupfer in rot, Zinn in grau, Eisen in rotbraun, Gold in gelb, Silber in weiß und Blei in schwarz. Der gelbe Bereich steht für Arsenbronze, während der graue Bereich für Zinnbronze steht

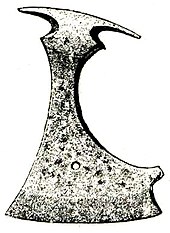

Eines der frühesten geschmolzenen Eisenartefakte, ein Dolch mit Eisenklinge, der in einem hattischen Grab in Anatolien gefunden wurde, datiert auf 2500 v. Chr. Um 1500 v. Chr. tauchten in Mesopotamien, Anatolien und Ägypten immer mehr nicht-meteoritische, geschmolzene Eisenobjekte auf. Im Grab des ägyptischen Herrschers Tutanchamun, der 1323 v. Chr. starb, wurden neunzehn meteoritische Eisenobjekte gefunden, darunter ein Eisendolch mit goldenem Griff, ein Auge des Horus, der Kopfstand der Mumie und sechzehn Modelle eines Handwerkszeugs. Ein altägyptisches Schwert, das den Namen des Pharaos Merneptah trägt, sowie eine Streitaxt mit eiserner Klinge und goldverziertem Bronzeschaft wurden bei der Ausgrabung von Ugarit gefunden.

Obwohl Eisenobjekte aus der Bronzezeit im gesamten östlichen Mittelmeerraum gefunden wurden, scheint die Bronzeverarbeitung in dieser Zeit stark dominiert zu haben. Bis zum 12. Jahrhundert v. Chr. war die Eisenverhüttung und das Schmieden von Waffen und Werkzeugen von Subsahara-Afrika bis Indien verbreitet. Mit der Verbreitung dieser Technologie löste Eisen die Bronze als dominierendes Metall für Werkzeuge und Waffen im gesamten östlichen Mittelmeerraum (Levante, Zypern, Griechenland, Kreta, Anatolien und Ägypten) ab.

Eisen wurde ursprünglich in Blöcken geschmolzen, Öfen, in denen Blasebälge verwendet wurden, um Luft durch einen Haufen Eisenerz und brennende Holzkohle zu drücken. Das von der Holzkohle erzeugte Kohlenmonoxid reduzierte das Eisenoxid des Erzes zu metallischem Eisen. Da der Ofen jedoch nicht heiß genug war, um das Eisen zu schmelzen, sammelte sich das Metall am Boden des Ofens als schwammige Masse, der sogenannte Vorblock. Die Arbeiter schlugen und falteten es dann wiederholt, um die geschmolzene Schlacke herauszudrücken. Durch diesen mühsamen und zeitaufwendigen Prozess entstand Schmiedeeisen, eine formbare, aber ziemlich weiche Legierung.

Gleichzeitig mit dem Übergang von Bronze zu Eisen wurde die Aufkohlung entdeckt, der Prozess, bei dem dem Schmiedeeisen Kohlenstoff hinzugefügt wurde. Während der Eisenblock etwas Kohlenstoff enthielt, oxidierte die anschließende Warmumformung den größten Teil davon. Schmiede im Nahen Osten entdeckten, dass Schmiedeeisen in ein viel härteres Produkt verwandelt werden konnte, indem man das fertige Stück in einem Bett aus Holzkohle erhitzte und es dann in Wasser oder Öl abschreckte. Dieses Verfahren verwandelte die äußeren Schichten des Stücks in Stahl, eine Legierung aus Eisen und Eisenkarbiden, mit einem inneren Kern aus weniger sprödem Eisen.

Theorien zum Ursprung der Eisenverhüttung

Die Entwicklung der Eisenverhüttung wurde traditionell den Hethitern in Anatolien in der späten Bronzezeit zugeschrieben. Man glaubte, dass sie ein Monopol auf die Eisenverarbeitung besaßen und dass ihr Reich auf diesem Vorteil beruhte. Nach dieser Theorie waren die antiken Seevölker, die am Ende der Spätbronzezeit in das östliche Mittelmeer eindrangen und das hethitische Reich zerstörten, für die Verbreitung des Wissens in dieser Region verantwortlich. Diese Theorie wird im Mainstream der Wissenschaft nicht mehr vertreten, da es keine archäologischen Beweise für das angebliche hethitische Monopol gibt. Es gibt zwar einige Eisenobjekte aus dem bronzezeitlichen Anatolien, aber die Anzahl ist vergleichbar mit Eisenobjekten, die in Ägypten und anderen Orten des gleichen Zeitraums gefunden wurden, und nur eine kleine Anzahl dieser Objekte waren Waffen.

Eine neuere Theorie behauptet, dass die Entwicklung der Eisentechnologie durch die Unterbrechung der Kupfer- und Zinnhandelsrouten angetrieben wurde, aufgrund des Zusammenbruchs der Reiche am Ende der späten Bronzezeit. Diese Metalle, insbesondere Zinn, waren nicht weit verbreitet und die Metallarbeiter mussten sie über weite Strecken transportieren, während Eisenerze weit verbreitet waren. Es gibt jedoch keine bekannten archäologischen Beweise, die auf eine Knappheit von Bronze oder Zinn in der frühen Eisenzeit hindeuten. Bronzeobjekte blieben reichlich vorhanden, und diese Objekte haben den gleichen Prozentsatz an Zinn wie jene aus der späten Bronzezeit.

Indischer SubkontinentBearbeiten

Die Geschichte der Eisenmetallurgie auf dem indischen Subkontinent begann im 2. Jahrtausend v. Chr. Archäologische Stätten in den Gangetischen Ebenen haben Eisengeräte hervorgebracht, die auf die Zeit zwischen 1800 und 1200 v. Chr. datiert werden. Bis zum frühen 13. Jahrhundert v. Chr. wurde die Eisenverhüttung in Indien in großem Umfang praktiziert. In Südindien (dem heutigen Mysore) war Eisen vom 12. bis 11. Jahrhundert v. Chr. in Gebrauch. Die Technologie der Eisenmetallurgie wurde in der politisch stabilen Maurya-Periode und während einer Periode friedlicher Siedlungen im 1. Jahrtausend v. Chr. weiterentwickelt.

Eiserne Artefakte wie Spieße, Messer, Dolche, Pfeilspitzen, Schalen, Löffel, Töpfe, Äxte, Meißel, Zangen, Türbeschläge usw., die auf 600 bis 200 v. Chr. datiert sind, wurden an mehreren archäologischen Stätten in Indien entdeckt. Der griechische Historiker Herodot schrieb den ersten westlichen Bericht über die Verwendung von Eisen in Indien. Auch in den indischen mythologischen Texten, den Upanishaden, finden sich Erwähnungen von Weberei, Töpferei und Metallurgie. Die Römer schätzten zur Zeit des Gupta-Reiches die Vorzüglichkeit des indischen Stahls.

Vielleicht schon um 500 v. Chr., sicher aber um 200 n. Chr., wurde in Südindien hochwertiger Stahl durch die Tiegeltechnik hergestellt. Dabei wurden hochreines Schmiedeeisen, Holzkohle und Glas in einem Schmelztiegel vermischt und erhitzt, bis das Eisen schmolz und den Kohlenstoff aufnahm. Bereits im 4. Jahrhundert wurden Eisenketten in indischen Hängebrücken verwendet.

Wootz-Stahl wurde ab etwa 300 v. Chr. in Indien und Sri Lanka hergestellt. Wootz-Stahl ist in der klassischen Antike berühmt für seine Haltbarkeit und seine Fähigkeit, eine Schneide zu halten. Als Alexander von König Porus gebeten wurde, ein Geschenk auszuwählen, soll er statt Gold oder Silber dreißig Pfund Stahl gewählt haben. Wootzstahl war ursprünglich eine komplexe Legierung mit Eisen als Hauptbestandteil zusammen mit verschiedenen Spurenelementen. Neuere Studien legen nahe, dass seine Qualitäten auf die Bildung von Kohlenstoff-Nanoröhrchen im Metall zurückzuführen sein könnten. Laut Will Durant gelangte die Technologie zu den Persern und von diesen zu den Arabern, die sie im Nahen Osten verbreiteten. Im 16. Jahrhundert brachten die Holländer die Technologie von Südindien nach Europa, wo sie in Massenproduktion hergestellt wurde.

Stahl wurde in Sri Lanka ab 300 v. Chr. durch Öfen hergestellt, die von den Monsunwinden angeblasen wurden. Die Öfen wurden in die Kämme von Hügeln gegraben, und der Wind wurde durch lange Gräben in die Luftschächte umgeleitet. Diese Anordnung schuf eine Zone mit hohem Druck am Eingang und eine Zone mit niedrigem Druck am oberen Ende des Ofens. Es wird angenommen, dass diese Strömung höhere Temperaturen ermöglichte, als sie mit balgbetriebenen Öfen erreicht werden konnten, was zu einer besseren Eisenqualität führte. Der in Sri Lanka hergestellte Stahl wurde innerhalb der Region und in der islamischen Welt ausgiebig gehandelt.

Eine der weltweit bekanntesten metallurgischen Kuriositäten ist eine eiserne Säule, die sich im Qutb-Komplex in Delhi befindet. Die Säule besteht aus Schmiedeeisen (98 % Fe), ist fast sieben Meter hoch und wiegt mehr als sechs Tonnen. Die Säule wurde von Chandragupta II Vikramaditya errichtet und hat 1.600 Jahre, in denen sie starken Regenfällen ausgesetzt war, mit relativ wenig Korrosion überstanden.

ChinaEdit

Historiker diskutieren, ob sich die Eisenverarbeitung auf der Basis von Bloomery jemals vom Nahen Osten aus nach China verbreitet hat. Eine Theorie besagt, dass die Metallurgie über Zentralasien eingeführt wurde. Im Jahr 2008 wurden zwei Eisenfragmente an der Mogou-Stätte in Gansu ausgegraben. Sie wurden auf das 14. Jahrhundert v. Chr. datiert und gehören zur Periode der Siwa-Kultur, was auf einen unabhängigen chinesischen Ursprung hindeutet. Eines der Fragmente wurde aus Bloomery-Eisen und nicht aus meteoritischem Eisen hergestellt.

Die frühesten Eisenartefakte aus Bloomeries in China datieren auf das Ende des 9. Jahrhunderts v. Chr. Gusseisen wurde im alten China für die Kriegsführung, Landwirtschaft und Architektur verwendet. Um 500 v. Chr. erreichten Metallverarbeiter im südlichen Staat Wu eine Temperatur von 1130 °C. Bei dieser Temperatur verbindet sich das Eisen mit 4,3 % Kohlenstoff und schmilzt. Das flüssige Eisen kann in Formen gegossen werden, ein Verfahren, das weit weniger aufwändig ist, als jedes Eisenstück einzeln aus einem Vorblock zu schmieden.

Gegossenes Eisen ist eher spröde und für Schlagwerkzeuge ungeeignet. Es kann jedoch durch mehrtägiges Erhitzen an der Luft zu Stahl oder Knete entkohlt werden. In China verbreiteten sich diese Methoden der Eisenverarbeitung nordwärts, und um 300 v. Chr. war Eisen in ganz China das Material der Wahl für die meisten Werkzeuge und Waffen. Ein Massengrab in der Provinz Hebei, das auf das frühe 3. Jahrhundert v. Chr. datiert wird, enthält mehrere Soldaten, die mit ihren Waffen und anderer Ausrüstung bestattet wurden. Die Artefakte, die aus diesem Grab geborgen wurden, bestehen aus Schmiedeeisen, Gusseisen, verformbarem Gusseisen und gehärtetem Stahl, mit nur wenigen, wahrscheinlich ornamentalen Waffen aus Bronze.

Während der Han-Dynastie (202 v. Chr. – 220 n. Chr.) führte die Regierung die Eisenverarbeitung als staatliches Monopol ein (das in der zweiten Hälfte der Dynastie aufgehoben und dem privaten Unternehmertum zurückgegeben wurde) und baute eine Reihe großer Hochöfen in der Provinz Henan, die jeweils mehrere Tonnen Eisen pro Tag produzieren konnten. Zu dieser Zeit hatten chinesische Metallurgen herausgefunden, wie man geschmolzenes Roheisen verfeinern konnte, indem man es an der frischen Luft rührte, bis es seinen Kohlenstoff verlor und gehämmert (geschmiedet) werden konnte. (Im modernen Mandarin-Chinesisch wird dieser Prozess heute chao genannt, wörtlich Rührbraten; Roheisen wird als „rohes Eisen“ bezeichnet, während geschmiedetes Eisen als „gekochtes Eisen“ bekannt ist). Im 1. Jahrhundert v. Chr. hatten chinesische Metallurgen herausgefunden, dass Schmiedeeisen und Gusseisen zusammengeschmolzen werden konnten, um eine Legierung mit mittlerem Kohlenstoffgehalt, also Stahl, zu erhalten. Der Legende nach wurde das Schwert von Liu Bang, dem ersten Han-Kaiser, auf diese Weise hergestellt. Einige Texte aus dieser Zeit erwähnen im Zusammenhang mit der Eisenverarbeitung die „Harmonisierung des Harten und des Weichen“; der Ausdruck könnte sich auf dieses Verfahren beziehen. Die antike Stadt Wan (Nanyang) war seit der Han-Zeit ein wichtiges Zentrum der Eisen- und Stahlindustrie. Neben ihren ursprünglichen Methoden des Stahlschmiedens hatten die Chinesen auch die Produktionsmethoden zur Herstellung von Wootz-Stahl übernommen, eine Idee, die im 5. Jahrhundert n. Chr. aus Indien nach China importiert wurde. Während der Han-Dynastie waren die Chinesen auch die ersten, die hydraulische Kraft (d.h. ein Wasserrad) für den Betrieb des Blasebalgs des Hochofens einsetzten. Dies wurde im Jahr 31 n. Chr. als eine Innovation des chinesischen Maschinenbauers und Politikers Du Shi, Präfekt von Nanyang, aufgezeichnet. Obwohl Du Shi der erste war, der die Wasserkraft für Blasebälge in der Metallurgie einsetzte, erschien die erste gezeichnete und gedruckte Illustration des Betriebs mit Wasserkraft im Jahr 1313 n. Chr., in einem Text aus der Yuan-Dynastie, der Nong Shu genannt wurde.

Im 11. Jahrhundert gibt es Belege für die Herstellung von Stahl im Song-China, bei der zwei Techniken zum Einsatz kamen: eine „berganeske“ Methode, die minderwertigen, heterogenen Stahl produzierte, und ein Vorläufer des modernen Bessemer-Verfahrens, bei dem eine teilweise Entkohlung durch wiederholtes Schmieden unter einem kalten Windstoß genutzt wurde. Im 11. Jahrhundert kam es in China zu einer starken Abholzung der Wälder aufgrund des Bedarfs der Eisenindustrie an Holzkohle. Zu dieser Zeit hatten die Chinesen jedoch gelernt, bituminösen Koks zu verwenden, um Holzkohle zu ersetzen, und mit dieser Umstellung der Ressourcen wurden viele Hektar erstklassigen Waldlandes in China verschont.

Eisenzeitliches EuropaBearbeiten

Die Eisenverarbeitung wurde in Griechenland im späten 10. Die frühesten Spuren der Eisenzeit in Mitteleuropa sind Artefakte aus der Hallstatt-C-Kultur (8. Jahrhundert v. Chr.). Während des 7. bis 6. Jahrhunderts v. Chr. blieben eiserne Artefakte Luxusgegenstände, die einer Elite vorbehalten waren. Dies änderte sich kurz nach 500 v. Chr. mit dem Aufkommen der La-Tène-Kultur dramatisch, ab dieser Zeit wurde die Eisenmetallurgie auch in Nordeuropa und Britannien verbreitet. Die Verbreitung der Eisenverarbeitung in Mittel- und Westeuropa wird mit der keltischen Expansion in Verbindung gebracht. Im 1. Jahrhundert v. Chr. war der norische Stahl für seine Qualität berühmt und beim römischen Militär begehrt.

Der jährliche Eisenausstoß des Römischen Reiches wird auf 84.750 t geschätzt.

Afrika südlich der SaharaBearbeiten

Hauptartikel: Eisenmetallurgie in Afrika

Trotz einiger Unsicherheiten glauben einige Archäologen, dass die Eisenmetallurgie in Subsahara-Afrika (möglicherweise in Westafrika) eigenständig entwickelt wurde.

Bewohner von Termit, im östlichen Niger, verhütteten Eisen um 1500 v. Chr.

In der Region des Aïr-Gebirges in Niger gibt es auch Anzeichen für eine eigenständige Kupferverhüttung zwischen 2500 und 1500 v. Chr. Der Prozess war noch nicht ausgereift, was darauf hindeutet, dass die Verhüttung nicht fremd war. Er wurde um 1500 v. Chr. ausgereift.

Auch in der Region Nsukka im Südosten Nigerias, im heutigen Igboland, wurden archäologische Fundstellen mit Eisenschmelzöfen und Schlacken ausgegraben: 2000 v. Chr. an der Fundstelle Lejja (Eze-Uzomaka 2009) und 750 v. Chr. an der Fundstelle Opi (Holl 2009). Die Stätte von Gbabiri (in der Zentralafrikanischen Republik) hat Beweise für Eisenmetallurgie geliefert, von einem Reduktionsofen und einer Schmiedewerkstatt; mit frühesten Daten von 896-773 v. Chr. bzw. 907-796 v. Chr.. Auch in der Nok-Kultur in Zentralnigeria taucht die Verhüttung in Blocköfen bereits um 550 v. Chr. und möglicherweise einige Jahrhunderte früher auf.

Es gibt auch Belege dafür, dass Kohlenstoffstahl in Westtansania von den Vorfahren des Haya-Volkes bereits vor 2.300-2.000 Jahren (etwa 300 v. Chr. oder kurz danach) durch einen komplexen Prozess des „Vorheizens“ hergestellt wurde, der es ermöglichte, dass die Temperaturen in einem Ofen 1300 bis 1400 °C erreichten.

Die Eisen- und Kupferverarbeitung verbreitete sich südwärts über den Kontinent und erreichte das Kap um 200 n. Chr. Die weit verbreitete Verwendung von Eisen revolutionierte die bantusprachigen Ackerbaugemeinschaften, die es übernahmen und die Steinwerkzeuge benutzenden Jäger- und Sammlergesellschaften, auf die sie trafen, verdrängten und absorbierten, als sie sich ausbreiteten, um größere Gebiete der Savanne zu bewirtschaften. Die technologisch überlegenen Bantu-Sprecher breiteten sich über das südliche Afrika aus und wurden wohlhabend und mächtig, indem sie Eisen für Werkzeuge und Waffen in großen, industriellen Mengen produzierten.

Die frühesten Aufzeichnungen über blütenartige Öfen in Ostafrika sind Funde von verhüttetem Eisen und Kohlenstoff in Nubien, die zwischen dem 7. und 6. Jahrhundert v. Chr. datiert werden, besonders in Meroe, wo es nachweislich antike Blüher gab, die Metallwerkzeuge für die Nubier und Kuschiten herstellten und Überschüsse für deren Wirtschaft produzierten.

Mittelalterliche islamische Welt

Die Eisentechnologie wurde im mittelalterlichen Islam, während des islamischen Goldenen Zeitalters, durch mehrere Erfindungen weiterentwickelt. Dazu gehörten eine Vielzahl von wasser- und windbetriebenen Industriemühlen für die Metallproduktion, darunter auch getriebene Schleifmühlen und Schmieden. Bis zum 11. Jahrhundert hatte jede Provinz in der muslimischen Welt diese Industriemühlen in Betrieb, vom islamischen Spanien und Nordafrika im Westen bis zum Nahen Osten und Zentralasien im Osten. Es gibt auch Hinweise auf Gusseisen aus dem 10. Jahrhundert sowie archäologische Beweise für den Einsatz von Hochöfen in den Ayyubiden- und Mamluken-Reichen aus dem 11. Jahrhundert, was auf eine Verbreitung der chinesischen Metalltechnologie in der islamischen Welt hindeutet.

Getriebene Schrotmühlen wurden von muslimischen Ingenieuren erfunden und dienten zur Zerkleinerung von Metallerzen vor der Extraktion. Schrotmühlen in der islamischen Welt wurden oft sowohl aus Wasser- als auch aus Windmühlen hergestellt. Um Wasserräder für Schrotmühlenzwecke zu adaptieren, wurden Nocken zum Heben und Lösen von Schlaghämmern verwendet. Die erste Schmiede, die nicht durch Handarbeit, sondern durch eine mit Wasserkraft betriebene Wassermühle angetrieben wurde, wurde im 12. Jahrhundert im islamischen Spanien erfunden.

Einer der berühmtesten Stähle, der im mittelalterlichen Nahen Osten hergestellt wurde, war der Damaszener Stahl, der für die Herstellung von Schwertern verwendet wurde und hauptsächlich in Damaskus, Syrien, in der Zeit von 900 bis 1750 produziert wurde. Dieser wurde mit dem Tiegelstahlverfahren hergestellt, das auf dem früheren indischen Wootz-Stahl basiert. Dieses Verfahren wurde im Nahen Osten unter Verwendung lokal produzierter Stähle übernommen. Der genaue Prozess ist nicht bekannt, aber er ermöglichte die Ausscheidung von Karbiden als Mikropartikel, die in Blättern oder Bändern im Körper einer Klinge angeordnet waren. Die Karbide sind viel härter als der umgebende kohlenstoffarme Stahl, so dass die Schwertschmiede mit den ausgeschiedenen Karbiden eine Schneide herstellen konnten, die harte Materialien schneiden konnte, während die Bänder aus weicherem Stahl das Schwert als Ganzes zäh und flexibel bleiben ließen. Ein Forscherteam der Technischen Universität Dresden, das den Damaszenerstahl mit Röntgenstrahlen und Elektronenmikroskopie untersucht, entdeckte das Vorhandensein von Zementit-Nanodrähten und Kohlenstoff-Nanoröhrchen. Diese Nanostrukturen verleihen dem Damaszener Stahl seine besonderen Eigenschaften und sind ein Ergebnis des Schmiedeprozesses, sagt Peter Paufler, Mitglied des Dresdner Teams.